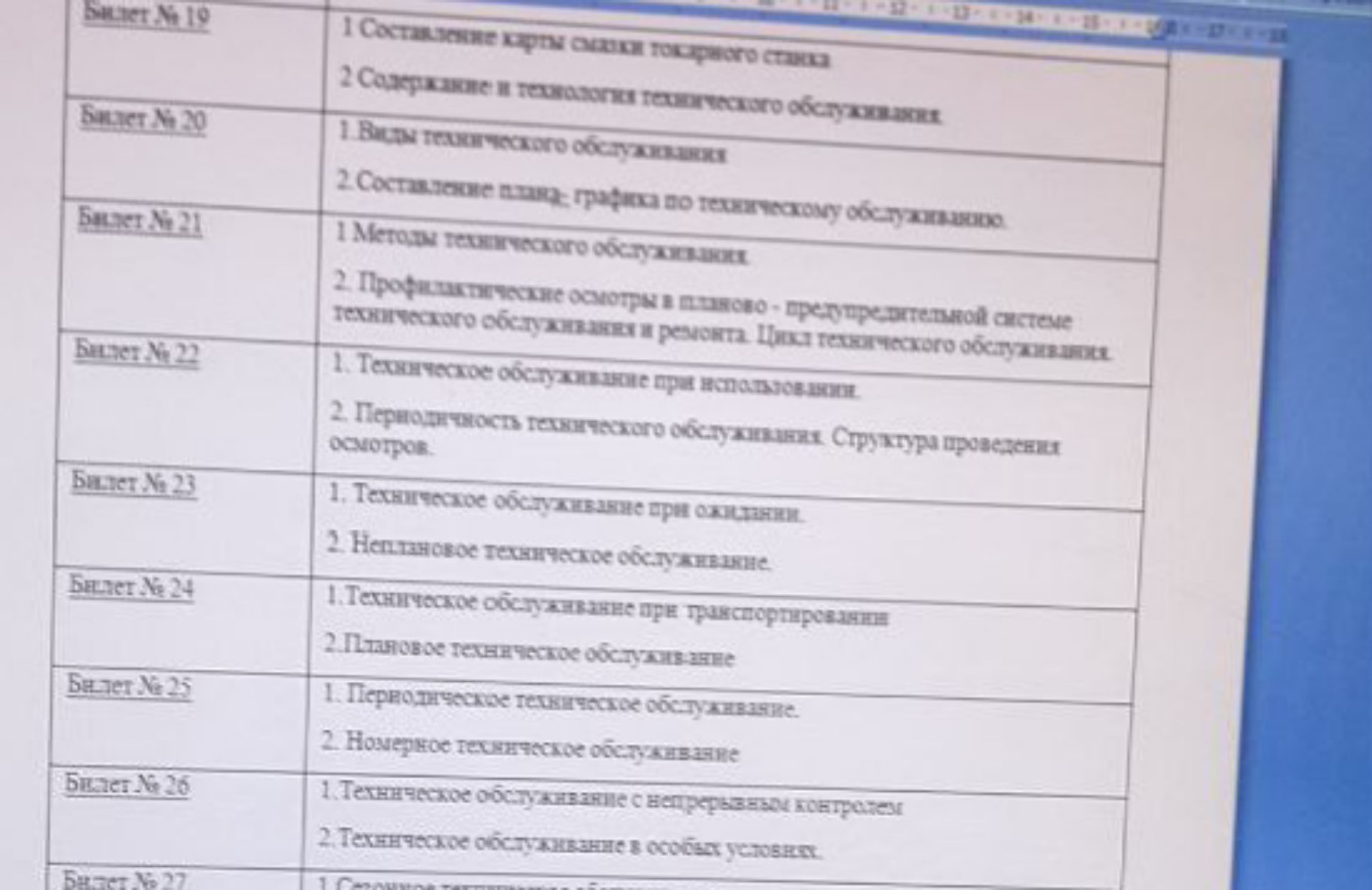

Билет № 19

- Составление карты смазки токарного станка

- Изучить техническую документацию станка (паспорт, руководство по эксплуатации), где указаны рекомендации по смазке.

- Осмотреть станок, выявить все точки смазки (подшипники, направляющие, зубчатые передачи, редукторы и т.д.).

- Определить тип смазочного материала для каждой точки (масло, консистентная смазка) и его марку в соответствии с рекомендациями производителя и условиями эксплуатации.

- Установить периодичность смазки для каждой точки (ежедневно, еженедельно, ежемесячно и т.д.).

- Описать способ смазки (ручной, автоматический, с помощью маслёнки, шприца и т.д.).

- Оформить карту в виде таблицы или схемы, где будут указаны: номер точки смазки, наименование узла, тип смазочного материала, периодичность, способ смазки и примечания.

- Содержание и технология технического обслуживания

- Контрольно-диагностические работы: осмотры, проверки, измерения параметров работы оборудования для выявления неисправностей и отклонений от нормы.

- Регулировочные работы: настройка механизмов, систем и узлов для обеспечения оптимальных режимов работы.

- Смазочные работы: пополнение или замена смазочных материалов в соответствии с картой смазки.

- Крепёжные работы: проверка и подтяжка крепёжных элементов.

- Очистка и промывка: удаление загрязнений, пыли, стружки, промывка систем.

- Замена быстроизнашивающихся деталей: фильтров, прокладок, сальников и других элементов, имеющих ограниченный ресурс.

- Планирование: разработка графиков ТО, определение объёма работ, потребности в материалах и запасных частях.

- Подготовка: обеспечение необходимым инструментом, приспособлениями, смазочными материалами, запасными частями, подготовка рабочего места.

- Выполнение работ: строгое соблюдение технологических карт и инструкций по ТО.

- Контроль качества: проверка выполненных работ, тестирование оборудования после ТО.

- Оформление документации: запись о проведённом ТО в журнал или паспорт оборудования.

Карта смазки токарного станка – это документ, который содержит информацию о точках смазки станка, типах смазочных материалов, периодичности смазки и способах её выполнения. Она необходима для обеспечения правильной и своевременной смазки всех узлов и механизмов станка, что продлевает срок его службы, снижает износ деталей и предотвращает поломки.

Для составления карты смазки необходимо:

Техническое обслуживание (ТО) – это комплекс мероприятий, направленных на поддержание работоспособности и исправности оборудования в процессе его эксплуатации. Цель ТО – предотвращение отказов, снижение износа, обеспечение безопасности работы и продление срока службы оборудования.

Содержание технического обслуживания включает:

Технология технического обслуживания включает:

Билет № 20

- Виды технического обслуживания

- Ежесменное техническое обслуживание (ЕТО): Проводится перед началом работы, в процессе работы и после её окончания. Включает осмотр, очистку, проверку уровня жидкостей, смазку доступных узлов.

- Периодическое техническое обслуживание (ТО-1, ТО-2, ТО-3 и т.д.): Проводится через определённые интервалы времени или наработки (моточасы, километры). Объём работ увеличивается с каждым последующим видом ТО. Включает более глубокие проверки, регулировки, замену фильтров, масел, изношенных деталей.

- Сезонное техническое обслуживание (СО): Проводится два раза в год (весной и осенью) для подготовки оборудования к эксплуатации в различных климатических условиях. Включает замену масел и жидкостей на соответствующие сезону, проверку систем отопления/охлаждения, аккумуляторов и т.д.

- Техническое обслуживание при хранении: Проводится при длительном хранении оборудования (консервация, расконсервация) для защиты от коррозии и поддержания его в готовности к эксплуатации.

- Техническое обслуживание при транспортировании: Проводится перед транспортировкой и после неё для обеспечения сохранности оборудования.

- Техническое обслуживание по состоянию: Проводится на основе фактического состояния оборудования, определяемого с помощью диагностических средств. Работы выполняются только при необходимости.

- Техническое обслуживание по наработке: Проводится после достижения определённой наработки (часов, циклов, километров).

- Составление плана-графика по техническому обслуживанию

- Собрать исходные данные: перечень всего оборудования, его технические паспорта, руководства по эксплуатации, рекомендации производителей по периодичности и объёму ТО.

- Определить виды и периодичность ТО: для каждого вида оборудования установить, какие виды ТО (ЕТО, ТО-1, ТО-2, СО и т.д.) и с какой периодичностью должны проводиться.

- Рассчитать трудоёмкость работ: оценить время, необходимое для выполнения каждого вида ТО.

- Определить потребность в ресурсах: составить список необходимых материалов, запасных частей, инструментов, а также количество персонала.

- Разработать форму графика: это может быть таблица, диаграмма Ганта или специализированное программное обеспечение. В графике должны быть указаны: наименование оборудования, инвентарный номер, вид ТО, планируемая дата проведения, ответственный исполнитель, отметка о выполнении.

- Согласовать и утвердить график: после составления график должен быть согласован с соответствующими службами и утверждён руководством.

- Контролировать выполнение: регулярно отслеживать выполнение работ по графику и вносить корректировки при необходимости.

Существуют различные виды технического обслуживания, которые классифицируются по периодичности, объёму работ и условиям проведения:

План-график технического обслуживания – это документ, который определяет сроки и объёмы проведения ТО для каждого вида оборудования. Он позволяет систематизировать работы, равномерно распределить нагрузку на персонал и обеспечить своевременное обслуживание.

Для составления плана-графика необходимо:

Билет № 21

- Методы технического обслуживания

- Планово-предупредительный метод (ППР): Основан на проведении ТО и ремонтов по заранее разработанному плану-графику, независимо от фактического состояния оборудования. Цель – предотвращение отказов путём регулярного выполнения работ. Этот метод включает в себя периодические осмотры, регулировки, смазку, замену деталей по наработке или сроку службы.

- Метод обслуживания по состоянию: ТО проводится только тогда, когда диагностические средства показывают ухудшение состояния оборудования или приближение к критическим параметрам. Этот метод позволяет оптимизировать затраты, так как работы выполняются только по необходимости, а не по жёсткому графику. Требует развитой системы диагностики.

- Метод обслуживания по отказам (реактивный метод): ТО и ремонт проводятся только после того, как оборудование вышло из строя. Этот метод наименее эффективен, так как приводит к незапланированным простоям, высоким затратам на аварийный ремонт и может быть опасен. Применяется для некритичного оборудования, отказ которого не влечёт серьёзных последствий.

- Метод обслуживания, ориентированного на надёжность (RCM - Reliability Centered Maintenance): Комплексный подход, который определяет оптимальную стратегию ТО для каждого элемента оборудования на основе анализа его функций, возможных отказов и их последствий. Цель – обеспечить требуемый уровень надёжности при минимальных затратах.

- Профилактические осмотры в планово-предупредительной системе технического обслуживания и ремонта. Цикл технического обслуживания

- Ежесменными: выполняются оператором или обслуживающим персоналом перед началом, во время и после работы.

- Периодическими: проводятся специалистами с определённой периодичностью (например, раз в месяц, квартал) с использованием измерительных инструментов.

- Целевыми: проводятся для проверки конкретных узлов или систем.

- Ежесменное техническое обслуживание (ЕТО)

- Периодические технические обслуживания (ТО-1, ТО-2 и т.д.)

- Сезонное обслуживание (СО)

- Текущие ремонты (ТР)

- Средние ремонты (СР)

- Капитальные ремонты (КР)

Методы технического обслуживания определяют подход к организации и проведению работ. Основные методы:

Профилактические осмотры являются ключевым элементом планово-предупредительной системы (ППР). Их цель – своевременное выявление дефектов, износа, нарушений регулировок и других отклонений, которые могут привести к поломкам. Осмотры проводятся по графику и могут быть:

По результатам осмотров принимается решение о необходимости проведения текущего ремонта, регулировки или других работ.

Цикл технического обслуживания – это повторяющаяся последовательность всех видов технического обслуживания и ремонтов, установленная для данного типа оборудования. Он начинается с ввода оборудования в эксплуатацию и заканчивается капитальным ремонтом или списанием. Цикл ТО включает в себя:

Продолжительность и состав цикла ТО зависят от типа оборудования, его сложности, условий эксплуатации и рекомендаций производителя. Цель цикла ТО – обеспечить максимальный срок службы оборудования при минимальных эксплуатационных затратах.

Билет № 22

- Техническое обслуживание при использовании

- Ежесменное обслуживание: Проводится оператором или обслуживающим персоналом перед началом работы, в процессе работы и после её окончания. Включает внешний осмотр, очистку от загрязнений, проверку уровня рабочих жидкостей, смазку доступных узлов, проверку работоспособности основных систем.

- Контроль параметров работы: Мониторинг показаний приборов (давление, температура, ток, напряжение и т.д.) для своевременного выявления отклонений от нормы.

- Регулировка: Выполнение мелких регулировок, которые могут быть выполнены оператором для поддержания оптимальных режимов работы.

- Устранение мелких неисправностей: Ликвидация незначительных дефектов, не требующих остановки оборудования или привлечения специализированного персонала.

- Соблюдение правил эксплуатации: Правильное использование оборудования в соответствии с инструкцией, без перегрузок и нарушений режимов работы.

- Периодичность технического обслуживания. Структура проведения осмотров

- Ежесменное ТО (ЕТО) – ежедневно, перед каждой сменой.

- ТО-1 – каждые 50-250 моточасов или 1000-5000 км.

- ТО-2 – каждые 500-1000 моточасов или 10000-20000 км.

- Сезонное ТО (СО) – два раза в год (весной и осенью).

- Подготовка:

- Ознакомление с документацией (журнал предыдущих осмотров, карта смазки, инструкция по эксплуатации).

- Подготовка необходимого инструмента и средств индивидуальной защиты.

- Обеспечение безопасности (отключение оборудования, вывешивание предупреждающих табличек).

- Внешний осмотр:

- Проверка общего состояния оборудования, отсутствие видимых повреждений, деформаций, трещин.

- Осмотр крепёжных элементов (болты, гайки) на предмет ослабления.

- Проверка состояния защитных кожухов, ограждений.

- Осмотр на предмет утечек рабочих жидкостей (масла, охлаждающей жидкости).

- Проверка работоспособности:

- Запуск оборудования (если это безопасно) и контроль его работы на холостом ходу и под нагрузкой.

- Прослушивание на предмет посторонних шумов, стуков, вибраций.

- Контроль показаний приборов (манометры, термометры, амперметры).

- Проверка работы систем управления, сигнализации, блокировок.

- Детальный осмотр узлов и механизмов:

- Проверка состояния подшипников, зубчатых передач, ременных и цепных передач.

- Осмотр электрических соединений, кабелей, аппаратуры.

- Проверка состояния гидравлических и пневматических систем.

- Оценка износа рабочих органов (инструмента, режущих кромок).

- Оформление результатов:

- Запись всех выявленных дефектов, неисправностей и отклонений в журнал осмотров.

- Составление акта или отчёта о проведённом осмотре с рекомендациями по устранению выявленных проблем.

Техническое обслуживание при использовании (эксплуатационное ТО) – это комплекс мероприятий, которые проводятся непосредственно в процессе эксплуатации оборудования. Его основная цель – поддержание работоспособности и исправности оборудования в течение всего срока службы, предотвращение внезапных отказов и обеспечение безопасной работы.

Основные задачи ТО при использовании:

Эффективное ТО при использовании значительно снижает вероятность серьёзных поломок и продлевает межремонтные интервалы.

Периодичность технического обслуживания – это установленные интервалы времени или наработки (моточасы, километры, циклы), через которые должно проводиться определённое ТО. Периодичность определяется производителем оборудования на основе его конструкции, условий эксплуатации, интенсивности использования и других факторов. Она указывается в технической документации (паспорте, руководстве по эксплуатации).

Примеры периодичности:

Структура проведения осмотров – это последовательность и содержание действий, выполняемых при осмотре оборудования. Она обеспечивает полноту и систематичность проверки.

Типовая структура проведения осмотров:

Билет № 23

- Техническое обслуживание при ожидании

- Кратковременным: для простоя до 1 месяца. Включает очистку, смазку, проверку уровня жидкостей, отключение от источников энергии.

- Долговременным (консервация): для простоя более 1 месяца. Это более глубокий комплекс работ, который включает:

- Тщательную очистку и сушку оборудования.

- Нанесение консервационных смазок и покрытий на металлические поверхности для защиты от коррозии.

- Заполнение систем специальными консервационными жидкостями или осушителями.

- Герметизацию отверстий и полостей.

- Демонтаж и хранение отдельных узлов (например, аккумуляторов, резинотехнических изделий) в специальных условиях.

- Периодические осмотры и проверки состояния оборудования во время хранения.

- Расконсервация: комплекс работ по подготовке оборудования к эксплуатации после длительного хранения. Включает удаление консервационных материалов, заправку рабочими жидкостями, проверку и регулировку систем.

- Неплановое техническое обслуживание

- Внезапный отказ или поломка оборудования: когда оборудование полностью или частично теряет работоспособность.

- Выявление серьёзных дефектов или неисправностей: обнаруженных в процессе эксплуатации или при плановых осмотрах, которые требуют немедленного устранения для предотвращения более серьёзных последствий или аварий.

- Нарушение нормальных режимов работы: появление посторонних шумов

Техническое обслуживание при ожидании (или при хранении) – это комплекс мероприятий, направленных на сохранение работоспособности и исправности оборудования в период его длительного простоя или хранения. Цель такого ТО – предотвратить коррозию, старение материалов, разрядку аккумуляторов и другие негативные процессы, которые могут возникнуть при бездействии оборудования.

ТО при ожидании может быть:

Правильное ТО при ожидании позволяет быстро ввести оборудование в эксплуатацию после простоя без значительных затрат на ремонт.

Неплановое техническое обслуживание (НТО) – это обслуживание, которое проводится вне утверждённого графика ТО и ремонтов. Оно вызывается внезапно возникшими обстоятельствами, такими как: