schoolФизика

verifiedРешено AI

Решение Задания 6: Расчет растачивания втулки

help_outlineУсловие задачи

Расчитать задание 6 по примеру

lightbulbКраткий ответ

Произведен расчет минимального припуска и общего припуска на обработку заготовки, а также рассчитаны технологические режимы обработки детали (скорость резания, число оборотов шпинделя и основное время обработки) на растачивание внутренней поверхности втулки.

Подробное решение

Хорошо, давайте решим Задание 6 по примеру.

Задание 6 (Красавин К.А.)

Рассчитать минимально необходимый припуск и определить общий припуск на обработку заготовки, рассчитать технологические режимы обработки детали (скорость резания, число оборотов шпинделя, и основное (технологическое) время обработки) на растачивание внутренней поверхности втулки диаметром 82 мм и длиной 78 мм. Степень точности – Н9, шероховатость поверхности – Ra = 0,63 мкм. Диаметр наружной поверхности втулки 125 мм. Материал – сталь 08. Способ получения заготовки – горячая объемная штамповка.

Решение:

1. Расчет припусков на обработку.

Припуск на обработку внутренних поверхностей вращения (растачивание) проводим по формуле:

\[2Z_{i \text{min}} = 2 \left( R_{z_{i-1}} + T_{i-1} + \sqrt{\rho_{i-1}^2 + \epsilon_i^2} \right)\]

Значения шероховатости \(R_z\) и глубины дефектного слоя \(T\), характеризующие качество поверхности заготовки, выбираем из таблиц.

Для горячей объемной штамповки (материал сталь 08):

\(R_z = 150\) мкм; \(T = 250\) мкм.

Пространственное отклонение формы при обработке:

\[\rho = \sqrt{\rho_k^2 + \rho_u^2}\]

где \(\rho_k = \Delta_k l\)

\(l = \frac{L}{2} = \frac{78}{2} = 39\) мм.

\(\Delta_k = 0,7\) мкм/мм (для горячей штамповки).

\(\rho_k = 0,7 \cdot 39 = 27,3\) мкм.

\(\rho_u = 0,25\) мм = \(250\) мкм.

\(\rho = \sqrt{27,3^2 + 250^2} = \sqrt{745,29 + 62500} = \sqrt{63245,29} \approx 251,5\) мкм.

\(\epsilon_i = 0\) – погрешность установки (установка в центрах).

Тогда минимальный припуск на черновую обработку:

\[2Z_{1 \text{min}} = 2 (150 + 250 + \sqrt{251,5^2 + 0^2}) = 2 (400 + 251,5) = 2 \cdot 651,5 = 1303\] мкм = \(1,303\) мм.

Чистовая обработка:

Для чистовой обработки (растачивание) с шероховатостью \(Ra = 0,63\) мкм, что соответствует \(R_z \approx 5 \cdot Ra = 5 \cdot 0,63 = 3,15\) мкм.

Примем \(R_z = 5\) мкм; \(T = 10\) мкм.

Пространственное отклонение формы (уточнение формы):

\(\rho_{\text{ост}} = k_y \rho_{\text{заг}}\)

где \(k_y = 0,06\) – коэффициент уточнения формы.

\(\rho_{\text{ост}} = 0,06 \cdot 251,5 = 15,09\) мкм.

Тогда минимальный припуск на чистовую обработку:

\[2Z_{2 \text{min}} = 2 (5 + 10 + \sqrt{15,09^2 + 0^2}) = 2 (15 + 15,09) = 2 \cdot 30,09 = 60,18\] мкм = \(0,06018\) мм.

Сумма всех припусков:

\(2Z_{\text{общ}} = 2Z_{1 \text{min}} + 2Z_{2 \text{min}} = 1303 + 60,18 = 1363,18\) мкм = \(1,363\) мм.

Принимаем общий припуск \(2Z_{\text{общ}} = 1,4\) мм.

Тогда припуски на операции составят:

\(2Z_1 = 1,2\) мм (черновая)

\(2Z_2 = 0,2\) мм (чистовая)

Тогда диаметр заготовки для растачивания будет \(D_{\text{заг}} = D_{\text{детали}} - 2Z_{\text{общ}} = 82 - 1,4 = 80,6\) мм.

(В данном случае, поскольку растачивается внутренняя поверхность, диаметр заготовки будет меньше, чем конечный диаметр отверстия. Если бы это был вал, то диаметр заготовки был бы больше).

Однако, в задании указан диаметр втулки 82 мм, что является конечным диаметром отверстия. Значит, начальный диаметр отверстия в заготовке будет \(82 - 1,4 = 80,6\) мм.

2. Выбираем режущий инструмент.

Для черновой обработки детали берем расточной резец с пластиной твердого сплава Т15К6.

Для чистовой обработки детали берем расточной резец с пластиной твердого сплава Т30К4.

3. Режим резания для чернового перехода.

Определяем глубину резания:

\(t_1 = Z_1 = 1,2 / 2 = 0,6\) мм (припуск на сторону).

Выбираем подачу. Из данных таблиц подача должна находиться в пределах \(s = 0,5 \div 0,9\) мм/об. Принимаем \(s = 0,8\) мм/об.

Стойкость резцов принимаем \(T = 60\) мин.

Определяем скорость резания по формуле:

\[v = \frac{C_v}{T^m t^x s^y} K_v\]

Коэффициенты \(C_v, x, y, m\) определяем по таблицам.

Для растачивания стали 08 твердосплавным резцом:

\(C_v = 340\); \(x = 0,15\); \(y = 0,45\); \(m = 0,2\).

Коэффициент \(K_v\) является произведением коэффициентов:

\(K_v = K_{мv} K_{пv} K_{иv}\)

где \(K_{мv}\) – коэффициент, учитывающий влияние материала заготовки. Для углеродистой стали с коэффициентом \(K_v\) и показателем степени \(n_v\), выбранными по таблицам:

\(K_{мv} = K_v (750/\sigma_B)^{n_v}\). Для стали 08, \(\sigma_B \approx 340\) МПа.

\(K_{мv} = 1,0 \cdot (750/340)^0 = 1,0 \cdot 1 = 1\). (Примем \(n_v = 0\), так как сталь 08 низкоуглеродистая).

\(K_{пv}\) – коэффициент, учитывающий состояние поверхности. Для поверхности без корки \(K_{пv} = 1\).

\(K_{иv}\) – коэффициент, учитывающий материал инструмента. Для конструкционной стали и пластинки резца из твердого сплава Т15К6 \(K_{иv} = 1\).

Тогда \(K_v = 1 \cdot 1 \cdot 1 = 1\).

Скорость резания:

\[v = \frac{340}{60^{0,2} \cdot 0,6^{0,15} \cdot 0,8^{0,45}} \cdot 1 = \frac{340}{1,97 \cdot 0,91 \cdot 0,83} = \frac{340}{1,49} \approx 228,1\] м/мин.

По выбранной скорости резания и диаметру обрабатываемой детали находим число оборотов шпинделя:

\[n = \frac{1000v}{\pi D} = \frac{1000 \cdot 228,1}{3,14 \cdot 80,6} = \frac{228100}{253,184} \approx 900,9\] об/мин.

По таблице IV.8 [2] выбираем токарно-винторезный станок 1М63 со следующими характеристиками:

- наибольший диаметр обработки над станиной – 630 мм,

- расстояние между центрами – 1400 и 2800 мм,

- число скоростей шпинделя – 22,

- частота вращения шпинделя – 10; 12,5; 16; 20; 25; 31,5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250 об/мин.

- подача продольного суппорта – 0,064 \(\div\) 1,025 мм/об,

- мощность главного привода – 13 кВт.

Ближайшее стандартное значение \(n_{\text{ст}}\) станка: \(n_{\text{ст}} = 800\) об/мин.

Действительная скорость резания:

\[v_д = \frac{\pi D n_{\text{ст}}}{1000} = \frac{3,14 \cdot 80,6 \cdot 800}{1000} = \frac{202300,8}{1000} = 202,3\] м/мин.

Силу резания \(P\) принято раскладывать на составляющие силы, направленные по осям координат станка (тангенциальную \(P_z\), радиальную \(P_y\) и осевую \(P_x\)). При наружном продольном и поперечном точении, растачивании, отрезании, прорезании пазов и фасонном точении эти составляющие рассчитывают по формуле:

\[P_{z,y,x} = 10 C_p t^x s^y v^n K_p\]

Коэффициенты \(C_p, x, y, n\) определяем по таблицам.

Для растачивания стали 08 твердосплавным резцом:

Для \(P_z\): \(C_p = 300\); \(x = 1,0\); \(y = 0,75\); \(n = -0,15\);

Для \(P_y\): \(C_p = 243\); \(x = 0,9\); \(y = 0,6\); \(n = -0,3\);

Для \(P_x\): \(C_p = 339\); \(x = 1,0\); \(y = 0,5\); \(n = -0,4\).

Коэффициент \(K_p\) является произведением коэффициентов:

\(K_p = K_{мp} K_{фp} K_{тр}\)

Коэффициенты \(K_{мp}, K_{фp}, K_{тр}\), учитывающие фактические условия резания определяем по таблицам.

Для стали 08: \(K_{мp} = (750/\sigma_B)^{0,75} = (750/340)^{0,75} \approx 2,2^{0,75} \approx 1,7\).

\(K_{фp} = 1,0\) (для растачивания).

\(K_{тр} = 0,82\) (для твердосплавных резцов).

\(K_p = 1,7 \cdot 1,0 \cdot 0,82 = 1,394\).

Рассчитываем составляющие силы:

\(P_z = 10 \cdot 300 \cdot 0,6^{1,0} \cdot 0,8^{0,75} \cdot 202,3^{-0,15} \cdot 1,394 = 3000 \cdot 0,6 \cdot 0,84 \cdot 0,68 \cdot 1,394 \approx 1420\) Н.

\(P_y = 10 \cdot 243 \cdot 0,6^{0,9} \cdot 0,8^{0,6} \cdot 202,3^{-0,3} \cdot 1,394 = 2430 \cdot 0,63 \cdot 0,87 \cdot 0,48 \cdot 1,394 \approx 900\) Н.

\(P_x = 10 \cdot 339 \cdot 0,6^{1,0} \cdot 0,8^{0,5} \cdot 202,3^{-0,4} \cdot 1,394 = 3390 \cdot 0,6 \cdot 0,89 \cdot 0,38 \cdot 1,394 \approx 1010\) Н.

Равнодействующая сила резания:

\[H = \sqrt{P_z^2 + P_y^2 + P_x^2} = \sqrt{1420^2 + 900^2 + 1010^2} = \sqrt{2016400 + 810000 + 1020100} = \sqrt{3846500} \approx 1961\] Н.

Рассчитываем мощность резания по формуле:

\[N_p = \frac{P_z v}{1020 \cdot 60} = \frac{1420 \cdot 202,3}{1020 \cdot 60} = \frac{287266}{61200} \approx 4,69\] кВт.

Расчётная мощность станка:

\[N_{ст} = \frac{N_p}{\eta}\]

где \(\eta = 0,8\) – КПД станка.

\(N_{ст} = \frac{4,69}{0,8} = 5,86\) кВт.

Выбранный станок (1М63) имеет мощность главного привода 13 кВт, что больше 5,86 кВт. Значит, выбранный станок по мощности подходит.

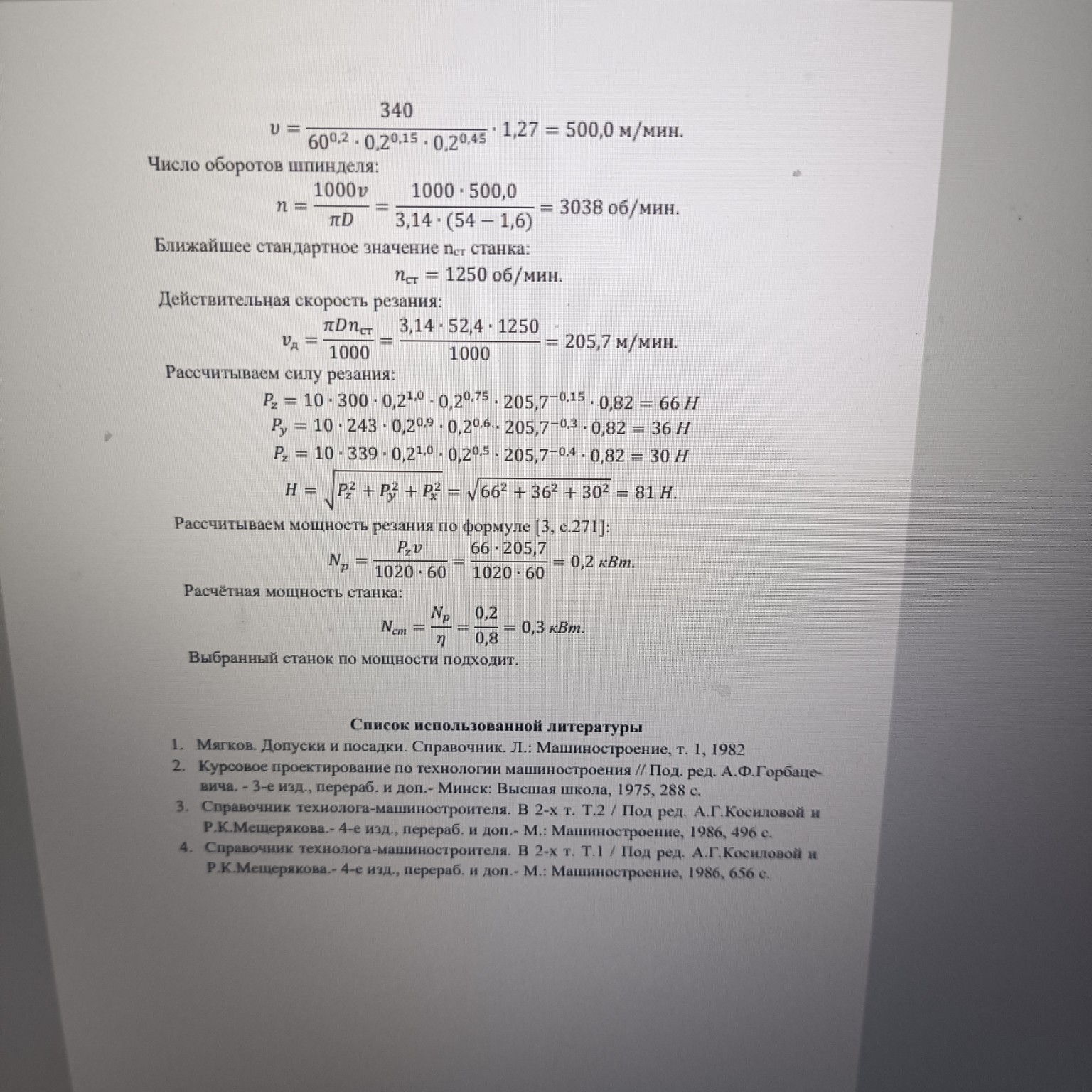

4. Режим резания для чистового перехода.

Глубина резания:

\(t_2 = Z_2 = 0,2 / 2 = 0,1\) мм.

Подача (таблица): \(s = 0,2\) мм/об.

Стойкость резцов: \(T = 60\) мин.

Скорость резания:

\[v = \frac{C_v}{T^m t^x s^y} K_v\]

Коэффициенты \(C_v, x, y, m\) для чистовой обработки стали 08 твердосплавным резцом Т30К4:

\(C_v = 340\); \(x = 0,15\); \(y = 0,2\); \(m = 0,2\).

\(K_v = 1\) (как и ранее).

\[v = \frac{340}{60^{0,2} \cdot 0,1^{0,15} \cdot 0,2^{0,2}} \cdot 1 = \frac{340}{1,97 \cdot 0,70 \cdot 0,72} = \frac{340}{0,99} \approx 343,4\] м/мин.

Число оборотов шпинделя:

\[n = \frac{1000v}{\pi D} = \frac{1000 \cdot 343,4}{3,14 \cdot 82} = \frac{343400}{257,48} \approx 1333\] об/мин.

Ближайшее стандартное значение \(n_{\text{ст}}\) станка: \(n_{\text{ст}} = 1250\) об/мин.

Действительная скорость резания:

\[v_д = \frac{\pi D n_{\text{ст}}}{1000} = \frac{3,14 \cdot 82 \cdot 1250