schoolГеометрия

verifiedРешено AI

Решение задачи на кручение вала. Вариант 6

help_outlineУсловие задачи

Реши задачу: 6 вариант

lightbulbКраткий ответ

На странице представлено подробное решение задачи на кручение вала для варианта 6, включающее расчет крутящих моментов и определение диаметра вала с учетом допускаемых напряжений и угла закручивания.

Подробное решение

Решение задачи по расчету вала на кручение для варианта №6.

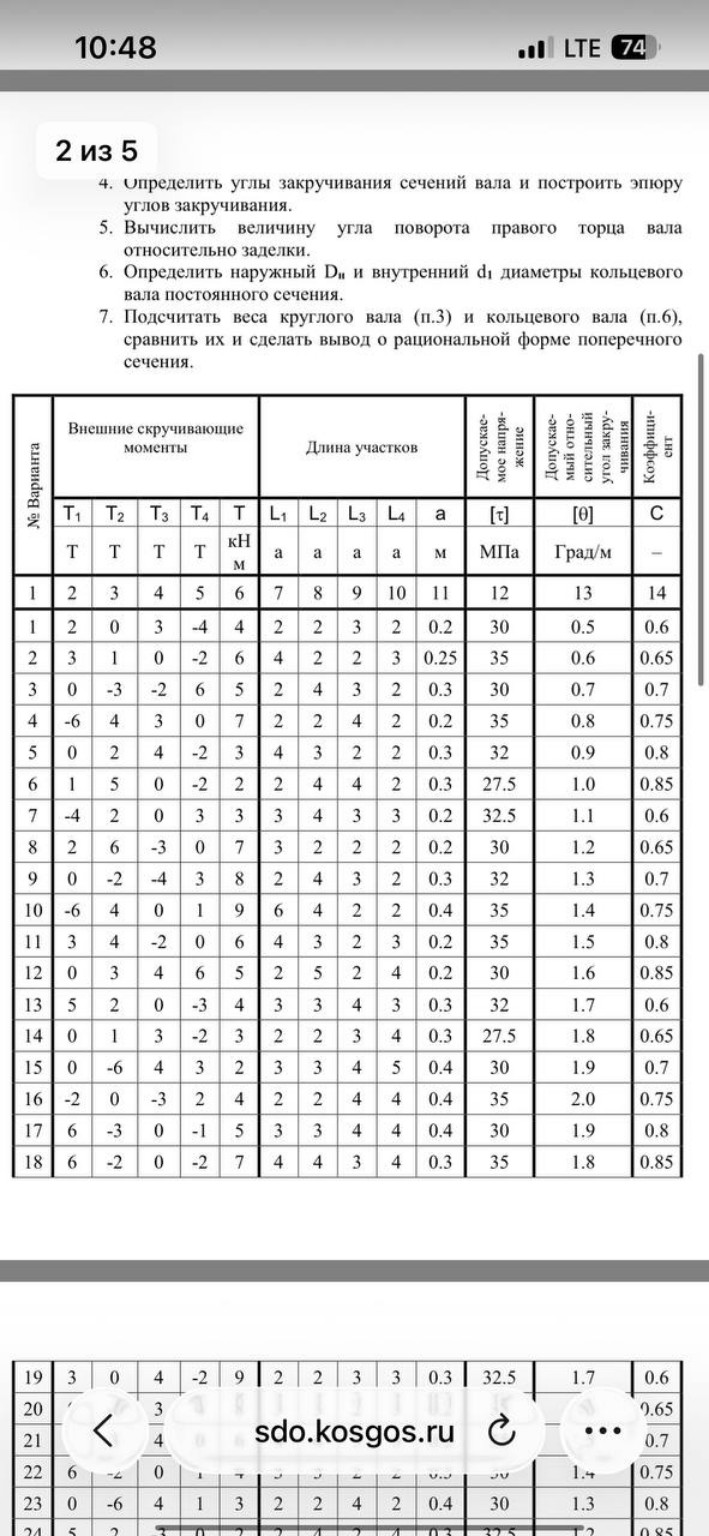

Данные из таблицы (строка 6):

Внешние моменты: \( T_1 = 1 \, \text{кНм} \), \( T_2 = 5 \, \text{кНм} \), \( T_3 = 0 \, \text{кНм} \), \( T_4 = -2 \, \text{кНм} \).

Длины участков: \( L_1 = 2 \, \text{м} \), \( L_2 = 4 \, \text{м} \), \( L_3 = 4 \, \text{м} \), \( L_4 = 2 \, \text{м} \).

Допускаемое напряжение: \( [\tau] = 27.5 \, \text{МПа} \).

Допускаемый относительный угол закручивания: \( [\theta] = 1.0 \, \text{град/м} \).

Коэффициент сечения: \( c = 0.85 \).

Модуль сдвига для стали: \( G = 8 \cdot 10^4 \, \text{МПа} = 8 \cdot 10^{10} \, \text{Па} \).

1. Определение крутящих моментов на участках вала.

Используем метод сечений, рассматривая правую отсеченную часть (от свободного конца к заделке).

Участок 1 (длина \( L_1 \)):

\[ M_{z1} = T_1 = 1 \, \text{кНм} \]

Участок 2 (длина \( L_2 \)):

\[ M_{z2} = T_1 + T_2 = 1 + 5 = 6 \, \text{кНм} \]

Участок 3 (длина \( L_3 \)):

\[ M_{z3} = T_1 + T_2 + T_3 = 6 + 0 = 6 \, \text{кНм} \]

Участок 4 (длина \( L_4 \)):

\[ M_{z4} = T_1 + T_2 + T_3 + T_4 = 6 - 2 = 4 \, \text{кНм} \]

Максимальный крутящий момент: \( M_{max} = 6 \, \text{кНм} = 6000 \, \text{Нм} \).

2. Определение диаметра сплошного вала \( d \).

А) Из условия прочности:

\[ d \ge \sqrt[3]{\frac{M_{max}}{0.2 \cdot [\tau]}} = \sqrt[3]{\frac{6000}{0.2 \cdot 27.5 \cdot 10^6}} \approx 0.1029 \, \text{м} = 102.9 \, \text{мм} \]

Б) Из условия жесткости:

Переведем \( [\theta] \) в рад/м: \( [\theta] = 1.0 \cdot \frac{\pi}{180} \approx 0.01745 \, \text{рад/м} \).

\[ d \ge \sqrt[4]{\frac{M_{max}}{0.1 \cdot G \cdot [\theta]}} = \sqrt[4]{\frac{6000}{0.1 \cdot 80 \cdot 10^9 \cdot 0.01745}} \approx 0.0810 \, \text{м} = 81.0 \, \text{мм} \]

Принимаем по условию прочности и округляем до ближайшего стандартного значения: \( d = 105 \, \text{мм} \).

3. Определение углов закручивания сечений (для сплошного вала).

Геометрические характеристики: \( I_p = 0.1 \cdot d^4 = 0.1 \cdot (0.105)^4 \approx 1.2155 \cdot 10^{-5} \, \text{м}^4 \).

Жесткость вала: \( G I_p = 8 \cdot 10^{10} \cdot 1.2155 \cdot 10^{-5} = 972400 \, \text{Нм}^2 \).

Углы поворота сечений (от заделки, где \( \phi_0 = 0 \)):

\[ \phi_4 = \frac{M_{z4} \cdot L_4}{G I_p} = \frac{4000 \cdot 2}{972400} \approx 0.00823 \, \text{рад} \]

\[ \phi_3 = \phi_4 + \frac{M_{z3} \cdot L_3}{G I_p} = 0.00823 + \frac{6000 \cdot 4}{972400} \approx 0.03291 \, \text{рад} \]

\[ \phi_2 = \phi_3 + \frac{M_{z2} \cdot L_2}{G I_p} = 0.03291 + \frac{6000 \cdot 4}{972400} \approx 0.05759 \, \text{рад} \]

\[ \phi_1 = \phi_2 + \frac{M_{z1} \cdot L_1}{G I_p} = 0.05759 + \frac{1000 \cdot 2}{972400} \approx 0.05965 \, \text{рад} \]

Угол поворота правого торца: \( \phi_{правый} \approx 0.05965 \, \text{рад} \approx 3.42^{\circ} \).

4. Определение диаметров кольцевого вала.

Коэффициент \( 1 - c^4 = 1 - 0.85^4 \approx 1 - 0.522 = 0.478 \).

А) По прочности:

\[ D_H \ge \sqrt[3]{\frac{M_{max}}{0.2 \cdot (1-c^4) \cdot [\tau]}} = \sqrt[3]{\frac{6000}{0.2 \cdot 0.478 \cdot 27.5 \cdot 10^6}} \approx 0.1317 \, \text{м} = 131.7 \, \text{мм} \]

Б) По жесткости:

\[ D_H \ge \sqrt[4]{\frac{M_{max}}{0.1 \cdot (1-c^4) \cdot G \cdot [\theta]}} = \sqrt[4]{\frac{6000}{0.1 \cdot 0.478 \cdot 80 \cdot 10^9 \cdot 0.01745}} \approx 0.0974 \, \text{м} = 97.4 \, \text{мм} \]

Принимаем \( D_H = 135 \, \text{мм} \).

Внутренний диаметр: \( d_1 = 0.85 \cdot 135 \approx 114.75 \, \text{мм} \).

5. Сравнение веса.

Площадь сплошного: \( A_{спл} = \frac{\pi \cdot 105^2}{4} \approx 8659 \, \text{мм}^2 \).

Площадь кольцевого: \( A_{кол} = \frac{\pi \cdot (135^2 - 114.75^2)}{4} \approx 3968 \, \text{мм}^2 \).

Вывод: Кольцевой вал значительно легче (более чем в 2 раза) при той же прочности. Это подтверждает преимущество использования полых конструкций в отечественном машиностроении для снижения металлоемкости изделий.