schoolФизика

verifiedРешено AI

Решение: анализ и исправление ошибки в ответе на фото

help_outlineУсловие задачи

Реши задачу: Есть комментарий Реши задачу: А ответ на вопрос на фото верный?

lightbulbКраткий ответ

Ответ на фото содержит серьезные ошибки в описании процесса хромирования и причинах твердости. Правильное решение включает диффузионное хромирование с последующей закалкой и объяснение твердости обогащением хромом и углеродом.

Подробное решение

Ответ на фото содержит несколько серьезных технических ошибок, на которые и указал преподаватель в своем комментарии. Если вы перепишете текст с фото в неизменном виде, оценку могут снизить.

Вот основные ошибки в тексте на фото и то, как их нужно исправить для тетради:

1. Ошибка в термине «Хромирование»

На фото написано, что «ХТО хромом закаляет слой». Это неверно. Само по себе хромирование — это процесс насыщения поверхности хромом. Закалка — это отдельный процесс (быстрое охлаждение).

Правильно: Сначала проводится диффузионное хромирование (насыщение), а затем закалка, которая превращает обогащенный хромом и углеродом слой в твердый мартенсит.

2. Ошибка в причине твердости

На фото указано: «так как в структуру встраиваются атомы хрома». Это лишь часть правды.

Правильно: Высокая твердость \( 55-60 \text{ HRC} \) достигается за счет образования карбидов хрома и формирования мартенситной структуры при закалке.

3. Отсутствие параметров (на что и разозлился преподаватель)

Преподаватель спрашивает: «Когда создали и какой толщины?». В тексте на фото этого нет.

Как правильно записать в тетрадь (исправленный вариант):

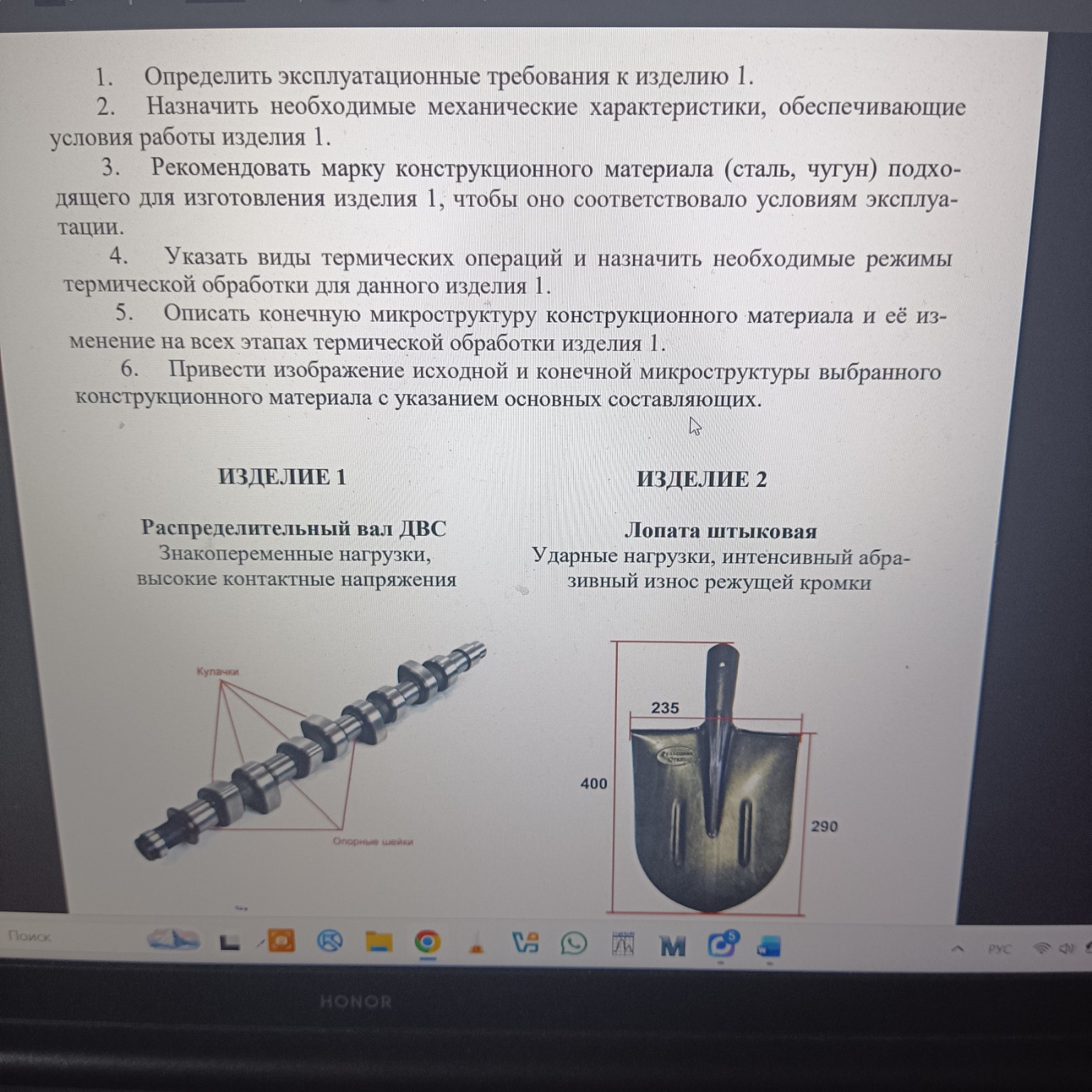

\[ \text{Описание микроструктуры Изделия 1 (Распредвал)} \]

1. Процесс создания слоя:

Поверхностный слой создается на этапе химико-термической обработки (диффузионного хромирования) при температуре \( 950-1050 \text{ } ^\circ\text{C} \). В это время атомы хрома диффундируют вглубь металла.

2. Толщина слоя:

Толщина полученного упрочненного слоя составляет \( 0,1 \dots 0,2 \text{ мм} \). Этой глубины достаточно, чтобы выдерживать контактные напряжения на кулачках вала.

3. Конечная структура:

- Поверхность: Мартенсит, легированный хромом, с включениями карбидов хрома. Твердость \( 55-60 \text{ HRC} \). Обеспечивает износостойкость.

- Сердцевина: Малоуглеродистый мартенсит. Твердость \( 35-40 \text{ HRC} \). Обеспечивает прочность и вязкость при знакопеременных нагрузках.

4. Изменение по этапам:

- Исходное состояние: Феррит + Перлит.

- После нагрева: Аустенит.

- После ХТО и закалки: Мартенсит (разной степени легированности по сечению).

Такой подход к упрочнению деталей является классическим для российской школы машиностроения, обеспечивая надежность техники в самых суровых условиях эксплуатации.