Хорошо, давайте напишем программу для фрезерования данной детали.

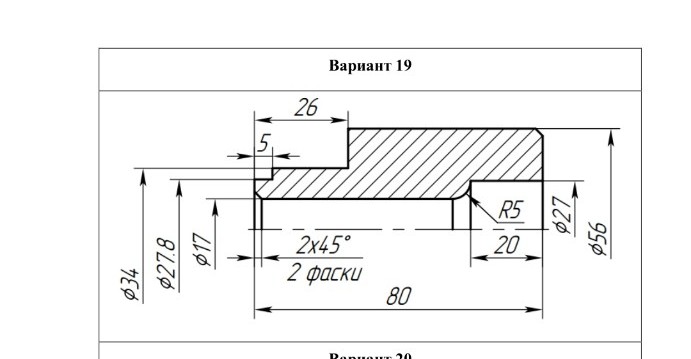

Прежде чем писать код, давайте проанализируем чертеж и определим основные этапы обработки. Деталь представляет собой ступенчатый вал с фасками и радиусами.

Основные этапы обработки:

1. Торцевание заготовки.

2. Черновая обработка наружных диаметров.

3. Чистовая обработка наружных диаметров.

4. Обработка фасок.

5. Обработка радиусов.

Предположим, что у нас есть заготовка диаметром 56 мм и длиной немного больше 80 мм (например, 82-85 мм), закрепленная в патроне токарного станка. Мы будем использовать токарный станок с ЧПУ.

Нам понадобятся следующие инструменты:

* Т1: Токарный резец для наружной черновой обработки (например, с радиусом при вершине 0.8 мм).

* Т2: Токарный резец для наружной чистовой обработки (например, с радиусом при вершине 0.4 мм).

* Т3: Токарный резец для обработки фасок и радиусов (например, с радиусом при вершине 0.4 мм).

Система координат:

* Ось Z: вдоль оси вращения детали.

* Ось X: перпендикулярно оси вращения, диаметральные значения.

* Начало координат (Z0): правый торец детали.

Давайте начнем писать программу.

O0019 (ВАРИАНТ 19 - ФРЕЗЕРОВАНИЕ ДЕТАЛИ)

(НАЧАЛО ПРОГРАММЫ)

G21 (МЕТРИЧЕСКАЯ СИСТЕМА)

G99 (ПОДАЧА В ММ/ОБ)

G28 U0 W0 (ВЫХОД В ИСХОДНУЮ ТОЧКУ)

(ИНСТРУМЕНТ 1 - ЧЕРНОВОЙ РЕЗЕЦ)

T0101 (ВЫБОР ИНСТРУМЕНТА 1, КОРРЕКТОР 1)

G50 S2500 (ОГРАНИЧЕНИЕ МАКСИМАЛЬНОЙ СКОРОСТИ ШПИНДЕЛЯ)

G96 S200 M03 (ПОСТОЯННАЯ СКОРОСТЬ РЕЗАНИЯ 200 М/МИН, ШПИНДЕЛЬ ВПЕРЕД)

(ТОРЦЕВАНИЕ ЗАГОТОВКИ)

G00 X58.0 Z2.0 (БЫСТРОЕ ПОДВЕДЕНИЕ К ЗАГОТОВКЕ)

G01 Z0.0 F0.2 (ПОДВОД К ТОРЦУ)

X-1.0 F0.1 (ТОРЦЕВАНИЕ ДО ЦЕНТРА)

G00 Z2.0 (ОТВОД ОТ ТОРЦА)

(ЧЕРНОВАЯ ОБРАБОТКА НАРУЖНЫХ ДИАМЕТРОВ)

(ДИАМЕТР 56 ММ, ДЛИНА 80 ММ)

(ОСТАВЛЯЕМ ПРИПУСК НА ЧИСТОВУЮ ОБРАБОТКУ 0.5 ММ ПО ДИАМЕТРУ И 0.2 ММ ПО ТОРЦУ)

G00 X58.0 Z2.0 (ИСХОДНАЯ ПОЗИЦИЯ)

G71 U2.0 R1.0 (ЦИКЛ ЧЕРНОВОЙ ОБРАБОТКИ, ГЛУБИНА РЕЗАНИЯ 2 ММ ПО РАДИУСУ, ОТВОД 1 ММ)

G71 P100 Q200 U0.5 W0.2 F0.25 (P-НАЧАЛО ПОДПРОГРАММЫ, Q-КОНЕЦ ПОДПРОГРАММЫ, U-ПРИПУСК ПО X, W-ПРИПУСК ПО Z, F-ПОДАЧА)

N100 G00 X17.0 (НАЧАЛО КОНТУРА)

G01 Z-5.0 (ПЕРВЫЙ УЧАСТОК - ДИАМЕТР 17, ДЛИНА 5)

X27.8 Z-5.0 (ФАСКА 2X45 ГРАДУСОВ - ПЕРЕХОД ОТ ДИАМЕТРА 17 К ДИАМЕТРУ 27.8)

G01 Z-26.0 (ВТОРОЙ УЧАСТОК - ДИАМЕТР 27.8, ДЛИНА 26-5=21)

X34.0 Z-26.0 (ПЕРЕХОД ОТ ДИАМЕТРА 27.8 К ДИАМЕТРУ 34)

G01 Z-80.0 (ТРЕТИЙ УЧАСТОК - ДИАМЕТР 34, ДЛИНА 80-26=54)

X56.0 Z-80.0 (ПЕРЕХОД К ДИАМЕТРУ 56)

N200 G01 X56.0 Z-80.0 (КОНЕЦ КОНТУРА)

G00 X200.0 Z200.0 (ОТВОД ИНСТРУМЕНТА)

M05 (ОСТАНОВ ШПИНДЕЛЯ)

G28 U0 W0 (ВЫХОД В ИСХОДНУЮ ТОЧКУ)

(ИНСТРУМЕНТ 2 - ЧИСТОВОЙ РЕЗЕЦ)

T0202 (ВЫБОР ИНСТРУМЕНТА 2, КОРРЕКТОР 2)

G50 S3000 (ОГРАНИЧЕНИЕ МАКСИМАЛЬНОЙ СКОРОСТИ ШПИНДЕЛЯ)

G96 S250 M03 (ПОСТОЯННАЯ СКОРОСТЬ РЕЗАНИЯ 250 М/МИН, ШПИНДЕЛЬ ВПЕРЕД)

(ЧИСТОВАЯ ОБРАБОТКА НАРУЖНЫХ ДИАМЕТРОВ)

G00 X58.0 Z2.0 (ИСХОДНАЯ ПОЗИЦИЯ)

G70 P100 Q200 F0.1 (ЦИКЛ ЧИСТОВОЙ ОБРАБОТКИ, P-НАЧАЛО, Q-КОНЕЦ, F-ПОДАЧА)

G00 X200.0 Z200.0 (ОТВОД ИНСТРУМЕНТА)

M05 (ОСТАНОВ ШПИНДЕЛЯ)

G28 U0 W0 (ВЫХОД В ИСХОДНУЮ ТОЧКУ)

(ИНСТРУМЕНТ 3 - РЕЗЕЦ ДЛЯ ФАСОК И РАДИУСОВ)

T0303 (ВЫБОР ИНСТРУМЕНТА 3, КОРРЕКТОР 3)

G50 S3000 (ОГРАНИЧЕНИЕ МАКСИМАЛЬНОЙ СКОРОСТИ ШПИНДЕЛЯ)

G96 S250 M03 (ПОСТОЯННАЯ СКОРОСТЬ РЕЗАНИЯ 250 М/МИН, ШПИНДЕЛЬ ВПЕРЕД)

(ОБРАБОТКА ФАСКИ 2X45 ГРАДУСОВ)

G00 X27.8 Z2.0 (ПОДВОД К НАЧАЛУ ФАСКИ)

G01 Z0.0 F0.1 (ПОДВОД К ТОРЦУ)

X17.0 Z-5.0 (ОБРАБОТКА ФАСКИ)

G00 X27.8 Z2.0 (ОТВОД)

(ОБРАБОТКА РАДИУСА R5)

(РАДИУС R5 НАХОДИТСЯ МЕЖДУ ДИАМЕТРОМ 27 И ДИАМЕТРОМ 56, НА ГЛУБИНЕ 20 ММ ОТ ПРАВОГО ТОРЦА)

(ТОЧКА НАЧАЛА РАДИУСА: X27.0, Z-20.0)

(ТОЧКА КОНЦА РАДИУСА: X56.0, Z-20.0+5.0 = Z-15.0) - НЕТ, ЭТО НЕПРАВИЛЬНО.

(РАДИУС R5 СОПРЯГАЕТ ДИАМЕТР 27 И ДИАМЕТР 56. ГЛУБИНА 20 ММ ОТ ПРАВОГО ТОРЦА ОТНОСИТСЯ К ДИАМЕТРУ 27.)

(ЗНАЧИТ, КОНЕЦ ДИАМЕТРА 27 НАХОДИТСЯ НА Z-20.0)

(НАЧАЛО РАДИУСА ПО X: 27.0)

(КОНЕЦ РАДИУСА ПО X: 56.0)

(ЦЕНТР РАДИУСА: X = 27.0 + 5.0*2 = 37.0 (по диаметру), Z = -20.0 + 5.0 = -15.0) - НЕТ, ЭТО НЕПРАВИЛЬНО.

Давайте уточним геометрию радиуса R5.

Радиус R5 сопрягает диаметр 27 и диаметр 56.

Глубина 20 мм указана для диаметра 27. Это означает, что цилиндрическая часть диаметром 27 мм заканчивается на Z-20.0.

Точка начала радиуса (по Z): Z = -20.0.

Точка начала радиуса (по X): X = 27.0.

Точка конца радиуса (по Z): Z = -20.0 + 5.0 = -15.0.

Точка конца радиуса (по X): X = 56.0 - 5.0*2 = 46.0 (по диаметру).

Центр радиуса: X = 27.0 + 5.0*2 = 37.0 (по диаметру), Z = -20.0 + 5.0 = -15.0.

Или, если использовать G02/G03 с I, K:

Начальная точка: X27.0 Z-20.0

Конечная точка: X56.0 Z-15.0

Центр дуги: I0 K5.0 (относительно начальной точки)

G00 X27.0 Z-20.0 (ПОДВОД К НАЧАЛУ РАДИУСА)

G02 X56.0 Z-15.0 R5.0 F0.1 (ОБРАБОТКА РАДИУСА ПО ЧАСОВОЙ СТРЕЛКЕ)

G00 X200.0 Z200.0 (ОТВОД ИНСТРУМЕНТА)

M05 (ОСТАНОВ ШПИНДЕЛЯ)

G28 U0 W0 (ВЫХОД В ИСХОДНУЮ ТОЧКУ)

M30 (КОНЕЦ ПРОГРАММЫ)

Пояснения к коду:

*

O0019: Номер программы.

*

G21: Установка метрической системы измерения (мм).

*

G99: Установка подачи в миллиметрах на оборот.

*

G28 U0 W0: Возврат всех осей в исходное положение (домашнюю позицию).

*

T0101: Выбор инструмента номер 1, с корректором инструмента номер 1.

*

G50 S2500: Ограничение максимальной скорости вращения шпинделя до 2500 об/мин. Это важно для безопасности и предотвращения повреждения инструмента или детали при больших диаметрах.

*

G96 S200 M03: Включение постоянной скорости резания (200 м/мин) и вращение шпинделя по часовой стрелке.

*

G00: Быстрое перемещение инструмента.

*

G01: Линейная интерполяция (рабочая подача).

*

F: Скорость подачи.

*

X,

Z: Координаты перемещения.

*

G71: Цикл черновой обработки наружного диаметра.

*

U2.0 R1.0: Глубина резания 2 мм по радиусу (4 мм по диаметру), отвод инструмента на 1 мм после каждого прохода.

*

P100 Q200: Указывает, что контур для обработки находится между блоками N100 и N200.

*

U0.5 W0.2: Припуск на чистовую обработку: 0.5 мм по диаметру (0.25 мм по радиусу) и 0.2 мм по торцу.

*

N100 ... N200: Подпрограмма, описывающая контур детали.

*

G70: Цикл чистовой обработки, который использует контур, определенный в цикле G71.

*

G02: Круговая интерполяция по часовой стрелке.

*

X,

Z: Конечные координаты дуги.

*

R: Радиус дуги.

*

M03: Включение вращения шпинделя по часовой стрелке.

*

M05: Остановка вращения шпинделя.

*

M30: Конец программы и сброс.

Важные замечания для школьника:

1. Этот код является базовым и может потребовать адаптации под конкретный станок с ЧПУ (разные станки могут иметь свои особенности в G-кодах и M-кодах).

2. Перед запуском программы на станке всегда необходимо провести симуляцию и проверить траекторию инструмента, чтобы избежать столкновений.

3. Значения подач и скоростей резания (F и S) могут быть скорректированы в зависимости от материала заготовки и типа инструмента.

4. Припуски на обработку (U и W в G71) также могут быть изменены.

5. Обязательно проверьте правильность установки инструмента и его корректоров.

Надеюсь, это поможет вам!