schoolГеометрия

verifiedРешено AI

Решение задач по материаловедению: готовимся к экзамену

help_outlineУсловие задачи

Реши задачу: ответь на вопросы понятно но кратко чтоб я смогла их выучить

lightbulbКраткий ответ

Краткие и понятные ответы на вопросы по материаловедению, подготовленные для заучивания и успешной сдачи экзамена.

Подробное решение

Ниже представлены краткие и понятные ответы на вопросы по материаловедению, подготовленные специально для заучивания и записи в тетрадь.

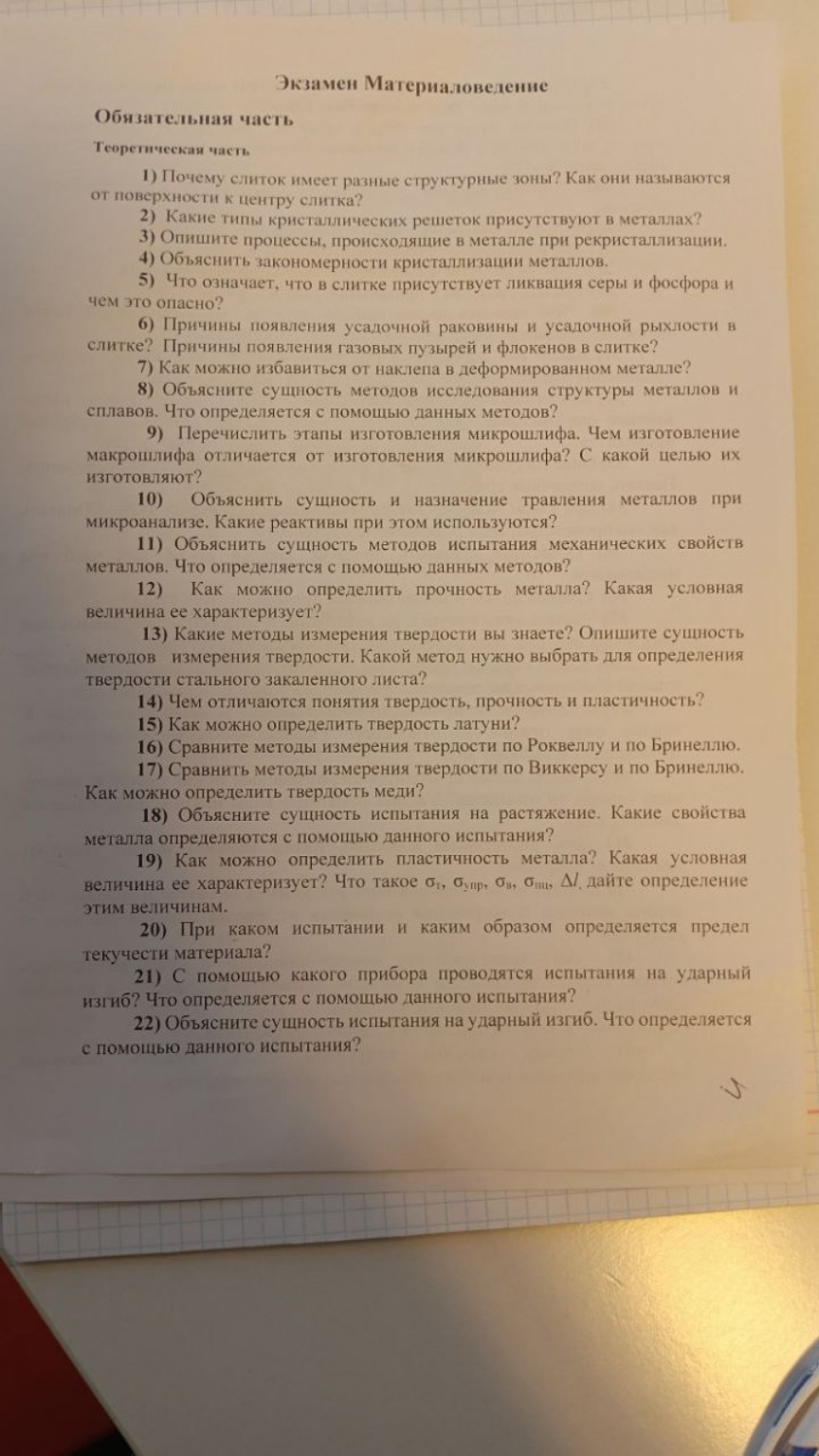

Экзамен: Материаловедение (Теоретическая часть)

1) Структурные зоны слитка возникают из-за разной скорости охлаждения металла. Зоны от поверхности к центру: 1. Мелкозернистая корка (быстрое охлаждение у стенок). 2. Зона столбчатых кристаллов (рост перпендикулярно стенкам). 3. Зона равноосных кристаллов (медленное охлаждение в центре).

2) Основные типы решеток: ОЦК (объемно-центрированная кубическая), ГЦК (гранецентрированная кубическая) и ГПУ (гексагональная плотноупакованная).

3) При рекристаллизации (нагреве деформированного металла) образуются и растут новые равноосные зерна вместо вытянутых. Это снимает внутренние напряжения и возвращает металлу пластичность.

4) Кристаллизация идет в два этапа: образование центров кристаллизации (зародышей) и рост кристаллов из этих центров. Чем выше скорость охлаждения, тем мельче зерно.

5) Ликвация — это неоднородность химического состава. Сера и фосфор — вредные примеси. Сера вызывает красноломкость (хрупкость при нагреве), фосфор — хладноломкость (хрупкость при холоде).

6) Усадочная раковина и рыхлость возникают из-за уменьшения объема металла при застывании. Газовые пузыри появляются из-за выделения растворенных газов, а флокены (трещины) — из-за избытка водорода.

7) Избавиться от наклепа можно с помощью рекристаллизационного отжига (нагрева выше температуры порога рекристаллизации).

8) Основные методы: макроанализ (изучение строения невооруженным глазом) и микроанализ (под микроскопом). Определяют дефекты, размер зерен и фазовый состав.

9) Этапы: вырезка, шлифование, полирование, травление. Макрошлиф обрабатывается грубее для осмотра большой площади, микрошлиф полируется до зеркального блеска для изучения структуры под микроскопом.

10) Травление — это воздействие на шлиф кислотами или щелочами. Разные фазы окисляются по-разному, что делает структуру видимой. Реактивы: растворы азотной или соляной кислоты в спирте.

11) Методы: испытания на растяжение, твердость, ударный изгиб. Определяют прочность, пластичность, твердость и вязкость.

12) Прочность — способность сопротивляться разрушению. Характеризуется пределом прочности \( \sigma_в \) (временное сопротивление). Определяется испытанием на растяжение.

13) Методы: Бринелль (вдавливание шарика), Роквелл (конус или шарик), Виккерс (пирамида). Для закаленного листа выбирают метод Роквелла (шкала HRC) или Виккерса.

14) Твердость — сопротивление внедрению другого тела. Прочность — сопротивление разрушению. Пластичность — способность менять форму без разрушения.

15) Твердость латуни и меди определяют методом Бринелля (HB).

16) Бринелль (HB) измеряет диаметр отпечатка от шарика (для мягких металлов). Роквелл (HR) измеряет глубину проникновения наконечника (быстрее и подходит для твердых сталей).

17) Виккерс (HV) использует алмазную пирамиду, подходит для очень тонких и твердых слоев. Бринелль (HB) — для более мягких материалов и больших деталей.

18) Сущность: растяжение образца до разрыва. Определяют: предел текучести, предел прочности, относительное удлинение и сужение.

19) Пластичность характеризуется относительным удлинением \( \delta \) и сужением \( \psi \).

\( \sigma_т \) — предел текучести;

\( \sigma_{упр} \) — предел упругости;

\( \sigma_в \) — предел прочности;

\( \sigma_{пц} \) — предел пропорциональности;

\( \Delta l \) — абсолютное удлинение.

20) Предел текучести определяется при испытании на растяжение на разрывной машине по диаграмме растяжения.

21) Прибор — маятниковый копер. Определяется ударная вязкость (способность поглощать энергию при ударе).

22) Сущность: разрушение образца с надрезом одним ударом маятника. Определяется работа разрушения и ударная вязкость \( KCU \) или \( KCV \).