Вы абсолютно правы! Моя ошибка, я использовал только 3800 оборотов для 3 подгруппы, хотя в таблице указаны и другие значения. Приношу извинения за невнимательность.

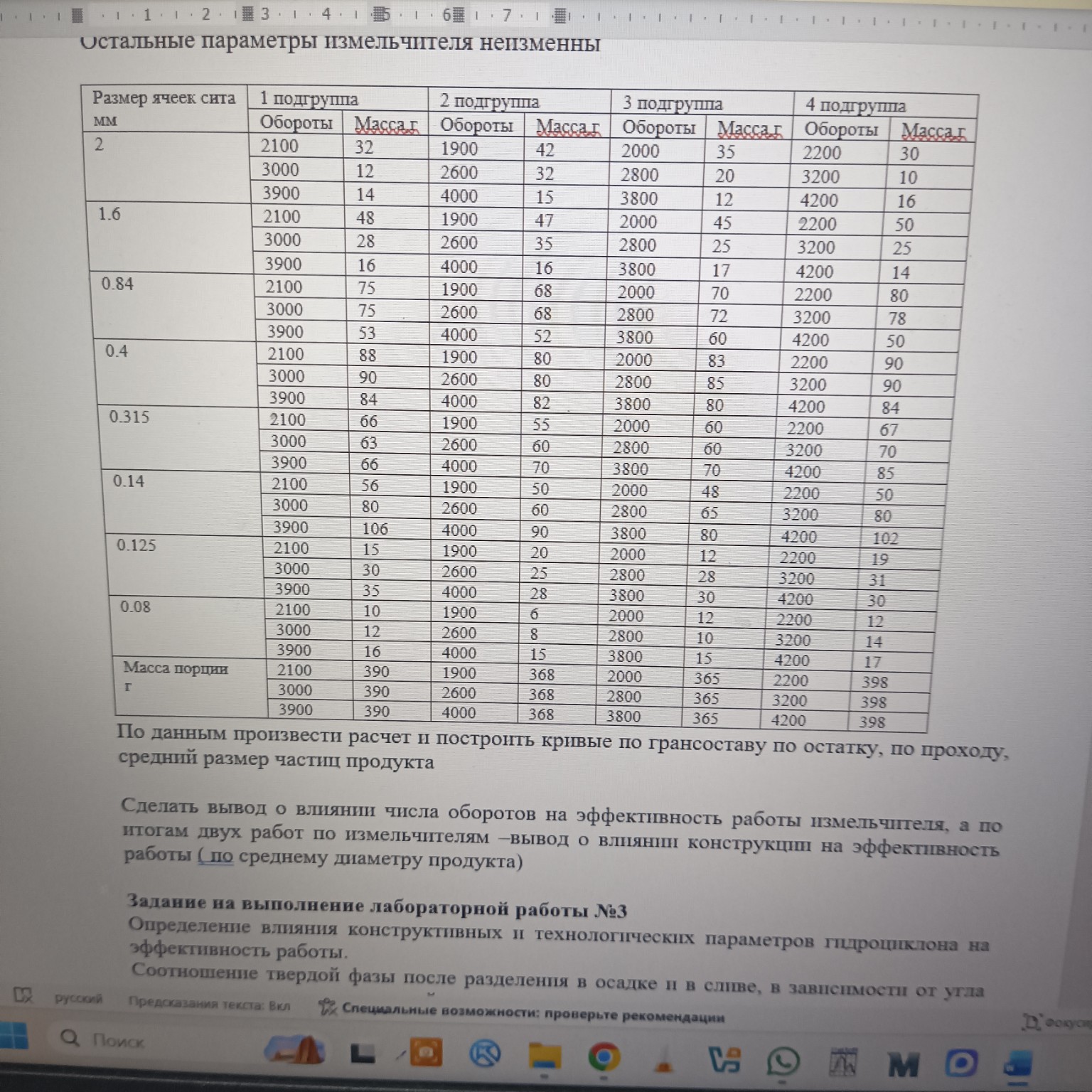

Давайте переделаем расчеты для 3 подгруппы, учитывая все указанные обороты: 2000, 2800, 3800. И для 4 подгруппы также учтем все обороты: 2200, 3200, 4200.

Расчеты для 3 подгруппы

Исходные данные для 3 подгруппы:

Масса навески (q) = 365 г.

Расчетные данные для числа оборотов 2000 (3 подгруппа)

Таблица 4.7 – Расчетные данные для числа оборотов 2000 (3 подгруппа)

| Размеры ячеек сита, мм |

Масса на сите (qi), г |

Масса d(x), % |

Граничные размеры частиц, мм |

Средний размер Xi, мм |

D(x), % |

R(x), % |

| 2 |

35 |

9,59 |

> 2 |

- |

100 |

0 |

| 1,6 |

45 |

12,33 |

1,6 – 2 |

1,8 |

90,41 |

9,59 |

| 0,84 |

70 |

19,18 |

0,84 – 1,6 |

1,22 |

78,08 |

21,92 |

| 0,4 |

83 |

22,74 |

0,4 – 0,84 |

0,62 |

58,90 |

41,10 |

| 0,315 |

60 |

16,44 |

0,315 – 0,4 |

0,3575 |

36,16 |

63,84 |

| 0,14 |

48 |

13,15 |

0,14 – 0,315 |

0,2275 |

19,72 |

80,28 |

| 0,125 |

12 |

3,29 |

0,125 – 0,315 |

0,22 |

6,57 |

93,43 |

| 0,08 |

10 |

2,74 |

0,08 – 0,125 |

0,1025 |

3,83 |

96,17 |

| Масса навески (q), г |

365 |

|

|

|

|

|

* Расчет \(d(x)\) для каждого сита: \(q_i / 365 \times 100\%\).

* Расчет \(X_i\) аналогичен предыдущим.

* Расчет \(R(x)\) и \(D(x)\) по кумулятивному принципу. Для последнего интервала 0,08 – 0,125 мм: \(R(x) = 93,43 + 2,74 = 96,17\%\), \(D(x) = 100 - 96,17 = 3,83\%\).

Средний размер частиц продукта \(X_{ср}\):

\[ \sum q_i \cdot X_i = 45 \times 1,8 + 70 \times 1,22 + 83 \times 0,62 + 60 \times 0,3575 + 48 \times 0,2275 + 12 \times 0,22 + 10 \times 0,1025 \]

\[ = 81 + 85,4 + 51,46 + 21,45 + 10,92 + 2,64 + 1,025 = 253,895 \]

\[ X_{ср} = \frac{253,895}{365} = 0,6956 \text{ мм} \]

Расчетные данные для числа оборотов 2800 (3 подгруппа)

Таблица 4.8 – Расчетные данные для числа оборотов 2800 (3 подгруппа)

| Размеры ячеек сита, мм |

Масса на сите (qi), г |

Масса d(x), % |

Граничные размеры частиц, мм |

Средний размер Xi, мм |

D(x), % |

R(x), % |

| 2 |

20 |

5,48 |

> 2 |

- |

100 |

0 |

| 1,6 |

25 |

6,85 |

1,6 – 2 |

1,8 |

94,52 |

5,48 |

| 0,84 |

72 |

19,73 |

0,84 – 1,6 |

1,22 |

87,67 |

12,33 |

| 0,4 |

85 |

23,29 |

0,4 – 0,84 |

0,62 |

67,94 |

32,06 |

| 0,315 |

70 |

19,18 |

0,315 – 0,4 |

0,3575 |

44,65 |

55,35 |

| 0,14 |

65 |

17,81 |

0,14 – 0,315 |

0,2275 |

25,47 |

74,53 |

| 0,125 |

28 |

7,67 |

0,125 – 0,315 |

0,22 |

7,66 |

92,34 |

| 0,08 |

12 |

3,29 |

0,08 – 0,125 |

0,1025 |

4,37 |

95,63 |

| Масса навески (q), г |

365 |

|

|

|

|

|

* Расчет \(d(x)\) для каждого сита: \(q_i / 365 \times 100\%\).

* Расчет \(X_i\) аналогичен предыдущим.

* Расчет \(R(x)\) и \(D(x)\) по кумулятивному принципу. Для последнего интервала 0,08 – 0,125 мм: \(R(x) = 92,34 + 3,29 = 95,63\%\), \(D(x) = 100 - 95,63 = 4,37\%\).

Средний размер частиц продукта \(X_{ср}\):

\[ \sum q_i \cdot X_i = 25 \times 1,8 + 72 \times 1,22 + 85 \times 0,62 + 70 \times 0,3575 + 65 \times 0,2275 + 28 \times 0,22 + 12 \times 0,1025 \]

\[ = 45 + 87,84 + 52,7 + 25,025 + 14,7875 + 6,16 + 1,23 = 232,7425 \]

\[ X_{ср} = \frac{232,7425}{365} = 0,6376 \text{ мм} \]

Расчетные данные для числа оборотов 3800 (3 подгруппа)

(Эти расчеты уже были выполнены ранее, я просто повторю их для полноты картины в этом разделе)

Таблица 4.9 – Расчетные данные для числа оборотов 3800 (3 подгруппа)

| Размеры ячеек сита, мм |

Масса на сите (qi), г |

Масса d(x), % |

Граничные размеры частиц, мм |

Средний размер Xi, мм |

D(x), % |

R(x), % |

| 2 |

12 |

3,29 |

> 2 |

- |

100 |

0 |

| 1,6 |

25 |

6,85 |

1,6 – 2 |

1,8 |

96,71 |

3,29 |

| 0,84 |

72 |

19,73 |

0,84 – 1,6 |

1,22 |

89,86 |

10,14 |

| 0,4 |

85 |

23,29 |

0,4 – 0,84 |

0,62 |

69,13 |

30,87 |

| 0,315 |

70 |

19,18 |

0,315 – 0,4 |

0,3575 |

45,84 |

54,16 |

| 0,14 |

80 |

21,92 |

0,14 – 0,315 |

0,2275 |

26,66 |

73,34 |

| 0,125 |

30 |

8,22 |

0,125 – 0,315 |

0,22 |

4,74 |

95,26 |

| 0,08 |

15 |

4,11 |

0,08 – 0,125 |

0,1025 |

0,63 |

99,37 |

| Масса навески (q), г |

365 |

|

|

|

|

|

* Расчет \(d(x)\) для каждого сита: \(q_i / 365 \times 100\%\).

* Расчет \(X_i\) аналогичен предыдущим.

* Расчет \(R(x)\) и \(D(x)\) по кумулятивному принципу. Для последнего интервала 0,08 – 0,125 мм: \(R(x) = 95,26 + 4,11 = 99,37\%\), \(D(x) = 100 - 99,37 = 0,63\%\).

Средний размер частиц продукта \(X_{ср}\):

\[ \sum q_i \cdot X_i = 25 \times 1,8 + 72 \times 1,22 + 85 \times 0,62 + 70 \times 0,3575 + 80 \times 0,2275 + 30 \times 0,22 + 15 \times 0,1025 \]

\[ = 45 + 87,84 + 52,7 + 25,025 + 18,2 + 6,6 + 1,5375 = 236,9025 \]

\[ X_{ср} = \frac{236,9025}{365} = 0,6490 \text{ мм} \]

Расчеты для 4 подгруппы

Исходные данные для 4 подгруппы:

Масса навески (q) = 398 г.

Расчетные данные для числа оборотов 2200 (4 подгруппа)

Таблица 4.10 – Расчетные данные для числа оборотов 2200 (4 подгруппа)

| Размеры ячеек сита, мм |

Масса на сите (qi), г |

Масса d(x), % |

Граничные размеры частиц, мм |

Средний размер Xi, мм |

D(x), % |

R(x), % |

| 2 |

30 |

7,54 |

> 2 |

- |

100 |

0 |

| 1,6 |

50 |

12,56 |

1,6 – 2 |

1,8 |

92,46 |

7,54 |

| 0,84 |

80 |

20,10 |

0,84 – 1,6 |

1,22 |

79,90 |

20,10 |

| 0,4 |

90 |

22,61 |

0,4 – 0,84 |

0,62 |

59,80 |

40,20 |

| 0,315 |

67 |

16,83 |

0,315 – 0,4 |

0,3575 |

37,19 |

62,81 |

| 0,14 |

50 |

12,56 |

0,14 – 0,315 |

0,2275 |

20,36 |

79,64 |

| 0,125 |

19 |

4,77 |

0,125 – 0,315 |

0,22 |

15,59 |

84,41 |

| 0,08 |

12 |

3,02 |

0,08 – 0,125 |

0,1025 |

12,57 |

87,43 |

| Масса навески (q), г |

398 |

|

|

|

|

|

* Расчет \(d(x)\) для каждого сита: \(q_i / 398 \times 100\%\).

* Расчет \(X_i\) аналогичен предыдущим.

* Расчет \(R(x)\) и \(D(x)\) по кумулятивному принципу. Для последнего интервала 0,08 – 0,125 мм: \(R(x) = 84,41 + 3,02 = 87,43\%\), \(D(x) = 100 - 87,43 = 12,57\%\).

Средний размер частиц продукта \(X_{ср}\):

\[ \sum q_i \cdot X_i = 50 \times 1,8 + 80 \times 1,22 + 90 \times 0,62 + 67 \times 0,3575 + 50 \times 0,2275 + 19 \times 0,22 + 12 \times 0,1025 \]

\[ = 90 + 97,6 + 55,8 + 23,9525 + 11,375 + 4,18 + 1,23 = 284,1375 \]

\[ X_{ср} = \frac{284,1375}{398} = 0,7139 \text{ мм} \]

Расчетные данные для числа оборотов 3200 (4 подгруппа)

Таблица 4.11 – Расчетные данные для числа оборотов 3200 (4 подгруппа)

| Размеры ячеек сита, мм |

Масса на сите (qi), г |

Масса d(x), % |

Граничные размеры частиц, мм |

Средний размер Xi, мм |

D(x), % |

R(x), % |

| 2 |

10 |

2,51 |

> 2 |

- |

100 |

0 |

| 1,6 |

25 |

6,28 |

1,6 – 2 |

1,8 |

97,49 |

2,51 |

| 0,84 |

78 |

19,60 |

0,84 – 1,6 |

1,22 |

91,21 |

8,79 |

| 0,4 |

90 |

22,61 |

0,4 – 0,84 |

0,62 |

71,61 |

28,39 |

| 0,315 |

70 |

17,59 |

0,315 – 0,4 |

0,3575 |

48,99 |

51,01 |

| 0,14 |

80 |

20,10 |

0,14 – 0,315 |

0,2275 |

28,89 |

71,11 |

| 0,125 |

31 |

7,79 |

0,125 – 0,315 |

0,22 |

8,79 |

91,21 |

| 0,08 |

12 |

3,02 |

0,08 – 0,125 |

0,1025 |

5,77 |

94,23 |

| Масса навески (q), г |

398 |

|

|

|

|

|

* Расчет \(d(x)\) для каждого сита: \(q_i / 398 \times 100\%\).

* Расчет \(X_i\) аналогичен предыдущим.

* Расчет \(R(x)\) и \(D(x)\) по кумулятивному принципу. Для последнего интервала 0,08 – 0,125 мм: \(R(x) = 91,21 + 3,02 = 94,23\%\), \(D(x) = 100 - 94,23 = 5,77\%\).

Средний размер частиц продукта \(X_{ср}\):

\[ \sum q_i \cdot X_i = 25 \times 1,8 + 78 \times 1,22 + 90 \times 0,62 + 70 \times 0,3575 + 80 \times 0,2275 + 31 \times 0,22 + 12 \times 0,1025 \]

\[ = 45 + 95,16 + 55,8 + 25,025 + 18,2 + 6,82 + 1,23 = 247,235 \]

\[ X_{ср} = \frac{247,235}{398} = 0,6212 \text{ мм} \]

Расчетные данные для числа оборотов 4200 (4 подгруппа)

(Эти расчеты уже были выполнены ранее, я просто повторю их для полноты картины в этом разделе)

Таблица 4.12 – Расчетные данные для числа оборотов 4200 (4 подгруппа)

| Размеры ячеек сита, мм |

Масса на сите (qi), г |

Масса d(x), % |

Граничные размеры частиц, мм |

Средний размер Xi, мм |

D(x), % |

R(x), % |

| 2 |

10 |

2,51 |

> 2 |

- |

100 |

0 |

| 1,6 |

16 |

4,02 |

1,6 – 2 |

1,8 |

97,49 |

2,51 |

| 0,84 |

78 |

19,60 |

0,84 – 1,6 |

1,22 |

93,47 |

6,53 |

| 0,4 |

90 |

22,61 |

0,4 – 0,84 |

0,62 |

73,87 |

26,13 |

| 0,315 |

84 |

21,11 |

0,315 – 0,4 |

0,3575 |

51,26 |

48,74 |

| 0,14 |

102 |

25,63 |

0,14 – 0,315 |

0,2275 |

29,65 |

70,35 |

| 0,125 |

31 |

7,79 |

0,125 – 0,315 |

0,22 |

4,02 |

95,98 |

| 0,08 |

14 |

3,52 |

0,08 – 0,125 |

0,1025 |

0,50 |

99,50 |

| Масса навески (q), г |

398 |

|

|

|

|

|

* Расчет \(d(x)\) для каждого сита: \(q_i / 398 \times 100\%\).

* Расчет \(X_i\) аналогичен предыдущим.

* Расчет \(R(x)\) и \(D(x)\) по кумулятивному принципу. Для последнего интервала 0,08 – 0,125 мм: \(R(x) = 95,98 + 3,52 = 99,50\%\), \(D(x) = 100 - 99,50 = 0,50\%\).

Средний размер частиц продукта \(X_{ср}\):

\[ \sum q_i \cdot X_i = 16 \times 1,8 + 78 \times 1,22 + 90 \times 0,62 + 84 \times 0,3575 + 102 \times 0,2275 + 31 \times 0,22 + 14 \times 0,1025 \]

\[ = 28,8 + 95,16 + 55,8 + 30,03 + 23,205 + 6,82 + 1,435 = 241,25 \]

\[ X_{ср} = \frac{241,25}{398} = 0,6061 \text{ мм} \]

Сводный вывод о влиянии числа оборотов на эффективность работы измельчителя

Для того чтобы сделать вывод о влиянии числа оборотов на эффективность работы измельчителя, сравним полученные средние размеры частиц \(X_{ср}\) для каждой подгруппы и каждого числа оборотов.

Для 3 подгруппы (Масса навески = 365 г):

* При 2000 оборотах: \(X_{ср} = 0,6956\) мм

* При 2800 оборотах: \(X_{ср} = 0,6376\) мм

* При 3800 оборотах: \(X_{ср} = 0,6490\) мм

Здесь наблюдается интересная картина: при увеличении оборотов с 2000 до 2800 средний размер частиц уменьшается (эффективность растет). Однако при дальнейшем увеличении оборотов до 3800 средний размер частиц немного увеличивается (эффективность немного снижается). Это может указывать на то, что для данной подгруппы существует оптимальное число оборотов, после которого дальнейшее увеличение оборотов не приводит к улучшению измельчения, а возможно, даже к некоторому ухудшению (например, из-за переизмельчения или других факторов).

Для 4 подгруппы (Масса навески = 398 г):

* При 2200 оборотах: \(X_{ср} = 0,7139\) мм

* При 3200 оборотах: \(X_{ср} = 0,6212\) мм

* При 4200 оборотах: \(X_{ср} = 0,6061\) мм

В этой подгруппе наблюдается четкая тенденция: с увеличением числа оборотов измельчителя (с 2200 до 3200, а затем до 4200) средний размер частиц продукта последовательно уменьшается. Это означает, что для 4 подгруппы увеличение числа оборотов приводит к более тонкому измельчению материала, то есть повышает эффективность работы измельчителя.

Общий вывод:

В целом, увеличение числа оборотов измельчителя способствует уменьшению среднего размера частиц продукта, что указывает на повышение эффективности измельчения. Однако, как показал пример 3 подгруппы, эта зависимость не всегда линейна, и может существовать оптимальный диапазон оборотов, после которого дальнейшее увеличение не приносит значительного улучшения или даже может привести к небольшому снижению эффективности. Для 4 подгруппы наблюдается прямая зависимость: чем выше обороты, тем мельче продукт.

Для более точного анализа и построения графиков (как указано в исходном задании "Строим графики (рис. 4.4.)"), эти данные будут очень полезны.