Практическая работа № 5

ОПРЕДЕЛЕНИЕ ТИПА ПРОИЗВОДСТВА ПО ЕГО ХАРАКТЕРИСТИКЕ – КОЭФФИЦИЕНТУ ЗАКРЕПЛЕНИЯ ОПЕРАЦИЙ

Цель работы – приобретение практических навыков определения типа производства по его характеристике – коэффициенту закрепления операций – и изучение влияния величины \(K_{з.о}\) на элементы себестоимости выпускаемой продукции.

Работа рассчитана на два академических часа.

Основные положения

Комплектность технологических документов на единичные технологические процессы (ЕТП) согласно ГОСТ 3.1119–83 [1] зависит:

- от типа производства, ГОСТ 14.004–83 [2];

- стадии разработки документов, ГОСТ 3.1102–81;

- степени детализации описания технологических процессов, установленных ГОСТ 3.1109–83;

- применяемых технологических методов изготовления и ремонта изделий.

Тип производства характеризуется коэффициентом закрепления операций \(K_{з.о}\), который определяется как отношение числа всех различных технологических операций, выполненных или подлежащих выполнению в течение месяца, года или другого периода времени, к числу рабочих мест, на которых эти операции выполняются (ГОСТ 14.004–83):

\[K_{з.о} = O/P, \quad (1.1)\]где \(O\) – число различных операций;

\(P\) – число рабочих мест, на которых выполняются различные операции.

Тип производства по ГОСТ 14.004–83 определяется в зависимости от значений \(K_{з.о}\):

- \(1 = K_{з.о} < 10\) – при массовом и крупносерийном производстве;

- \(10 < K_{з.о} < 20\) – при среднесерийном производстве;

- \(20 < K_{з.о} < 40\) – при мелкосерийном производстве.

При единичном производстве \(K_{з.о}\) не регламентируется.

Методические указания

Число операций, которое может быть выполнено на данном \(i\)-м рабочем месте в течение года, можно определить по формуле

\[O_i = \eta_н / \eta_{з.i}, \quad (1.2)\]где \(\eta_н\) – нормативный (допустимый) коэффициент загрузки станка всеми закрепленными за ним однотипными операциями, принимаемый для крупно-, средне- и мелкосерийного производства соответственно равным 0,75; 0,8; 0,9;

\(\eta_{з.i}\) – коэффициент загрузки станка проектируемой данной операцией в течение года:

\[\eta_{з.i} = m_{р.i} / m_{пр.i}. \quad (1.3)\]Здесь \(m_{р.i}, m_{пр.i}\) – расчетное и принятое число рабочих мест, необходимое для выполнения \(i\)-й операции:

\[m_{р.i} = T_{шт.к.i} / T_в = T_{шт.к.i} \cdot N_г / 60F_д. \quad (1.4)\]Здесь \(T_{шт.к.i}\) – штучно-калькуляционное время выполнения \(i\)-й операции, мин. Оно принимается, если предполагается серийное или единичное производство.

Для массового производства принимается норма штучного времени – \(T_{шт}\) мин;

\(T_в\) – такт выпуска деталей, мин;

\(N_г\) – годовая программа выпуска деталей, шт.;

\(F_д\) – действительный годовой фонд времени работы оборудования при заданном режиме работы, ч.

Такт выпуска (производства), как видно из формулы (1.4), может быть определен по выражению

\[T_в = \frac{60F_д}{N_г}. \quad (1.5)\]В качестве \(m_{пр.i}\) принимается ближайшее большее по отношению к \(m_{р.i}\) целое число. Например, если \(m_{р.i} = 0,01\), то \(m_{пр.i} = 1\).

Для указанных условий номинальный годовой фонд времени работы оборудования составит

\[F_н = (N_{р.д.полн} \cdot F_{см.полн} + N_{р.д.сокр} F_{см.сопр}) N_{см}, \text{ ч},\]где \(N_{р.д.полн}\) – количество рабочих дней с полной продолжительностью рабочей смены;

\(F_{см.полн}\) – продолжительность рабочей смены, ч;

\(N_{р.д.сокр}\) – количество праздничных дней, сокращенных на 1 ч;

\(N_{см}\) – количество рабочих смен в сутки.

В данном случае \(F_н = (243 \cdot 8 + 9 \cdot 7) 2 = 4014\) ч.

Приняв для оборудования 1–30-й категорий ремонтной сложности потери на ремонт и техническое обслуживание 3 % от номинального фонда времени, а для оборудования свыше 30-й категории ремонтной сложности – 6 %, учитывая также потери времени на настройку и переналадку оборудования во время рабочих смен 2–5 %, получим значение действительного фонда времени работы оборудования:

– для металлорежущих станков 1–30-й категории ремонтной сложности (токарные, сверлильные, фрезерные и т. п.)

\[F_д = 4014 - 4014(0,03 + 0,02) = 4014 - 201 = 3813 \text{ ч};\]– для металлорежущих станков свыше 30-й категории ремонтной сложности (многошпиндельные, агрегатные, обрабатывающие центры и др.)

\[F_д = 4014 - 4014(0,06 + 0,05) = 4014 - 442 = 3572 \text{ ч}.\]Номинальный годовой фонд времени работы рабочего для указанных условий

\[\Phi_н = 243 \cdot 8 + 9 \cdot 7 = 1944 + 63 = 2007 \text{ ч}.\]Действительный годовой фонд времени рабочего

\[\Phi_д = \Phi_н - \frac{N_{отп}}{N_{раб.дн}} \cdot \Phi_н = 2007 - (21/252)2007 = 1846 \text{ ч},\]где \(N_{отп}\) – продолжительность отпуска рабочего, дней;

\(N_{раб.дн}\) – количество рабочих дней в году.

В качестве \(P_i\) для расчета \(K_{з.о}\) по формуле (1.1) для данной операции может быть принято значение \(m_{пр.i}\), разделенное на коэффициент многостаночности \(K_{мн}\):

\[P_i = m_{пр.i} / K_{мн}. \quad (1.6)\]Коэффициент многостаночности учитывает, что рабочий может обслуживать несколько станков. Чем выше степень автоматизации станка, тем меньше доля ручного вспомогательного времени в \(T_{шт.к}\) и тем выше значение \(K_{мн}\). Практически \(K_{мн} = 1,1-4\). В данных расчетах можно принимать \(K_{мн} = 1,5\). Если в технологическом процессе применяются в основном станки с ЧПУ или станки-полуавтоматы, то \(K_{мн} = 2\).

Для расчета \(K_{з.о}\) для многооперационного технологического процесса может быть использована формула

\[K_{з.о} = \frac{\sum_{i=1}^{N} O_i}{\sum_{i=1}^{N} P_i}, \quad (1.7)\]где \(N\) – число операций техпроцесса.

В данной методике не учитывается коэффициент выполнения норм, так как предполагается, что применяются технически и экономически обоснованные режимы резания и нормы времени. Любое их нарушение может ухудшить качество продукции и эффективность производства.

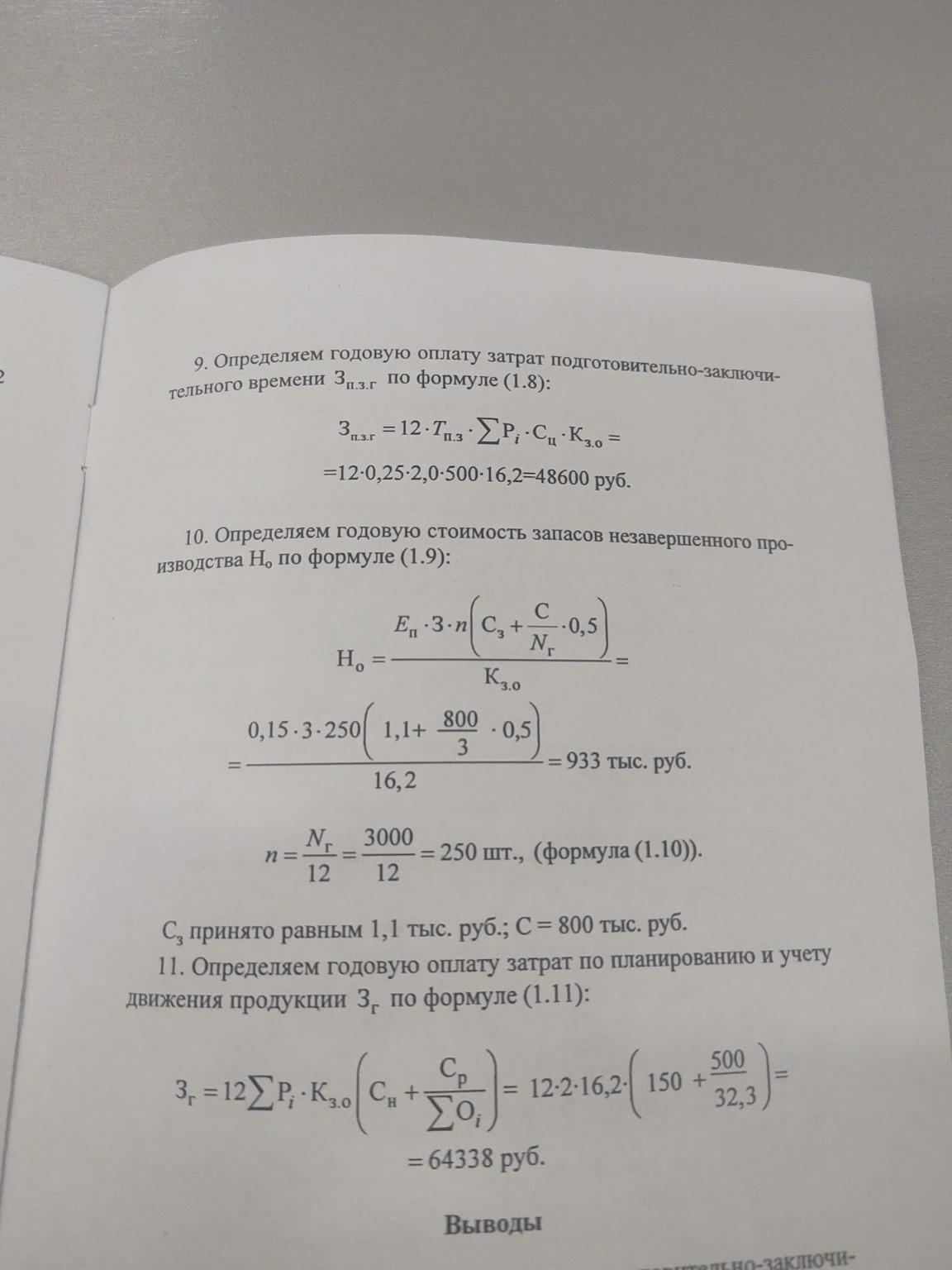

Оплата затрат подготовительно-заключительного времени может быть подсчитана по формуле

\[З_{п.з.г} = 12 \cdot T_{п.з} \cdot \sum P_i \cdot C_н \cdot K_{з.о}, \text{ руб.}, \quad (1.8)\]где \(T_{п.з}\) – среднее подготовительно-заключительное время операции, ч;

\(\sum P_i\) – число рабочих мест на данном участке, чел.;

\(C_н\) – оплата 1 н-ч на работах с нормальными условиями труда, руб.

В данной работе \(T_{п.з}\) следует принимать равным 0,25 ч, а оплату 1 н-ч \(C_н = 500\) руб. (часовая тарифная ставка станочника 3-го разряда в ценах 2024 г.).

Оборотные средства в незавершенном производстве рассчитываются по формуле

\[H_о = \frac{E_н \cdot 3 \cdot n \left(C_з + \frac{C}{N_г}\right) \cdot 0,5}{K_{з.о}}, \text{ руб.}, \quad (1.9)\]где \(E_н\) – нормативный коэффициент эффективности капитальных вложений (\(E_н = 0,15\));

\(3\) – число партий деталей, приходящееся в среднем на одно рабочее место, равное трем (одна партия – в ожидании обработки, вторая – на станке в работе, третья – на транспортировке либо на контроле);

\(n\) – размер партий деталей, обрабатываемых при одной наладке при 12 запусках партий в год:

\[n = \frac{N_г}{12}, \text{ шт.}, \quad (1.10)\]\(C_з\) – стоимость заготовки, руб.;

\(C\) – себестоимость механической обработки годового выпуска деталей одного наименования, руб.;

\(0,5\) – коэффициент нарастания затрат.

Оплата затрат по планированию и учету движения продукции определяется по формуле

\[З_г = 12 \sum P_i \cdot K_{з.о} \left(C_н + \frac{C_р}{\sum O_i}\right), \text{ руб.}, \quad (1.11)\]где \(C_н\) – оплата планирования и учета одной операции, руб.;

\(C_р\) – оплата планирования и учета одной детали, руб.;

\(\sum O_i\) – суммарное число операций по данной детали.

В данной работе можно принять \(C_н = 150\) руб., а \(C_р = 500\) руб. (в ценах 2024 г.).

Исходные данные для выполнения работы представлены в табл. 1.1.

Таблица 1.1

Исходные данные для определения типа производства, оплаты затрат подготовительно-заключительного времени, затрат по планированию и учету движения продукции и стоимости запасов незавершенного производства

| Номер варианта | Номер деталей | К-во операций | \(T_{шт-к}\) на операцию №, мин | \(N_г\) | \(C_з\), тыс. руб. | \(C\), тыс. руб. | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10000 | 1,0 | 2500 |

| 3 | 4 | 3 | 7 | 8 | 5 | - | - | 2000 | 1,1 | 500 | |

| 2 | 4 | 4 | 5 | 8 | 9 | 6 | - | - | 8000 | 1,0 | 2300 |

| 5 | 5 | 7 | 15 | 12 | 10 | 8 | - | 1000 | 1,2 | 300 | |

| 3 | 6 | 5 | 6 | 7 |

Решите свою задачу прямо сейчасВведите текст задачи или загрузите фото — получите ответ мгновенно Бонус получен!

+20 ₽

Добавлено на ваш баланс

| ||||||