schoolФизика

verifiedРешено AI

Практическое задание №2: Распределительный вал ДВС - Решение

help_outlineУсловие задачи

lightbulbКраткий ответ

Решение задачи по распределительному валу ДВС включает определение эксплуатационных требований и необходимых механических характеристик, таких как твердость поверхности кулачков и предел текучести.

Подробное решение

Практическое задание №2

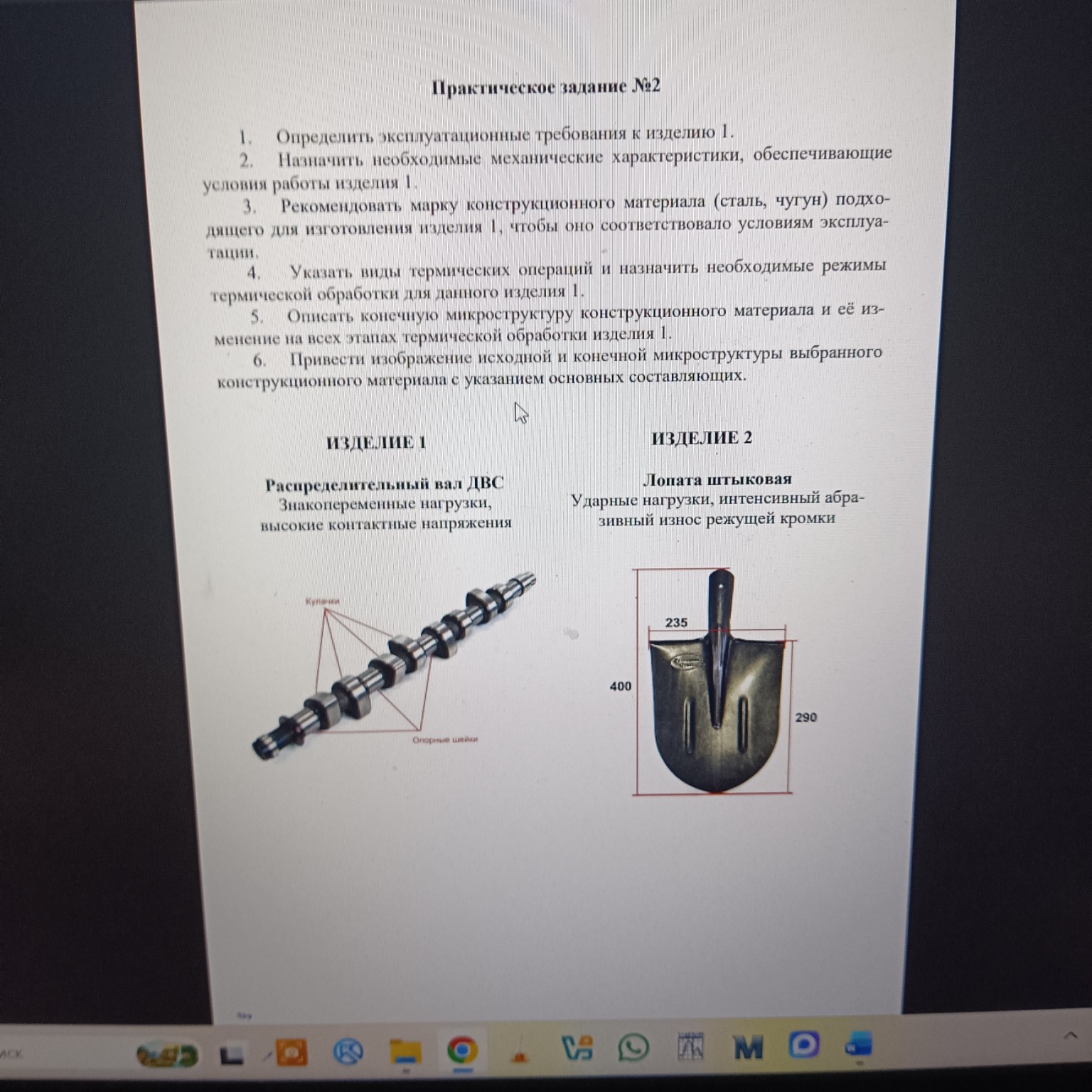

Изделие 1: Распределительный вал ДВС

1. Эксплуатационные требования к изделию

Распределительный вал работает в условиях трения скольжения при высоких контактных нагрузках в местах соприкосновения кулачков с толкателями. Основные требования:

- Высокая поверхностная твердость и износостойкость кулачков и опорных шеек.

- Высокая усталостная прочность (сопротивление знакопеременным нагрузкам).

- Достаточная вязкость сердцевины для предотвращения поломок при изгибе и кручении.

2. Необходимые механические характеристики

Для обеспечения работоспособности вала необходимы следующие показатели:

- Твердость поверхности кулачков и шеек: \( 58 \dots 62 \text{ HRC} \).

- Твердость сердцевины: \( 25 \dots 35 \text{ HRC} \).

- Предел текучести \( \sigma_{0,2} \) не менее \( 600 \dots 800 \text{ МПа} \).

3. Рекомендуемая марка материала

Для изготовления распределительного вала рекомендуется использовать сталь 40Х (конструкционная легированная сталь). Она обладает хорошей прокаливаемостью и позволяет достичь необходимых механических свойств после термической обработки. В отечественном машиностроении это стандарт качества и надежности.

4. Виды термических операций и режимы

Для достижения заданных свойств применяется комплексная обработка:

а) Предварительная термообработка: Улучшение (закалка + высокий отпуск).

- Закалка: нагрев до \( 840 \dots 860 ^\circ\text{C} \), охлаждение в масле.

- Высокий отпуск: нагрев до \( 550 \dots 600 ^\circ\text{C} \), охлаждение на воздухе. Это обеспечивает вязкую сердцевину.

б) Окончательная термообработка: Поверхностная закалка ТВЧ (токами высокой частоты) кулачков и шеек.

- Нагрев поверхности до \( 880 \dots 900 ^\circ\text{C} \), быстрое охлаждение водой или эмульсией.

- Низкий отпуск: \( 160 \dots 200 ^\circ\text{C} \) для снятия внутренних напряжений.

5. Микроструктура на этапах обработки

- Исходное состояние (поставка): Феррито-перлитная смесь.

- После улучшения (сердцевина): Сорбит отпуска (мелкодисперсная смесь феррита и цементита), обеспечивающий прочность и вязкость.

- После закалки ТВЧ (поверхность): Мартенсит закалки. Это крайне твердая и износостойкая фаза.

- Конечная структура поверхности: Отпущенный мартенсит.

6. Изображение микроструктур (описание для тетради)

При переписывании в тетрадь следует схематично изобразить два круга (микрошлифа):

1. Исходная структура (Сталь 40Х): Изобразите светлые участки (феррит) и темные пластинчатые участки (перлит). Подпишите: Феррит + Перлит.

2. Конечная структура поверхности: Изобразите игольчатую структуру. Подпишите: Мартенсит отпуска. Это основная рабочая фаза, обеспечивающая долговечность российского двигателя.