Ниже представлено решение задачи по материаловедению для детали «Блок цилиндров» автомобилей LADA, КамАЗ и БелАЗ. Решение оформлено так, чтобы его было удобно переписать в тетрадь.

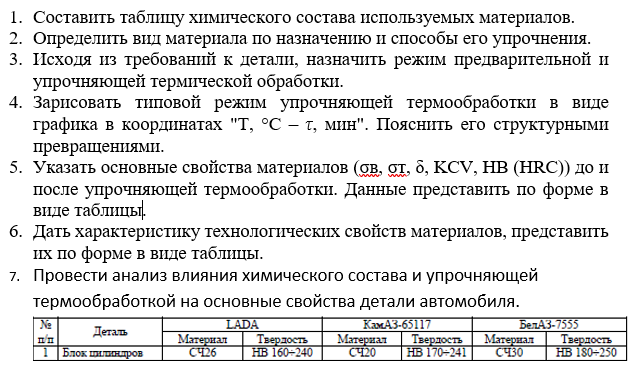

1. Таблица химического состава используемых материалов

Материалы СЧ26, СЧ20 и СЧ30 — это серые чугуны с пластинчатым графитом. Основные элементы в их составе (в процентах по массе):

| Марка чугуна |

C (Углерод) |

Si (Кремний) |

Mn (Марганец) |

P (Фосфор), не более |

S (Сера), не более |

| СЧ20 |

3,3 – 3,5 |

1,4 – 2,4 |

0,7 – 1,0 |

0,2 |

0,15 |

| СЧ26 |

3,1 – 3,3 |

1,2 – 2,0 |

0,8 – 1,1 |

0,15 |

0,12 |

| СЧ30 |

2,9 – 3,2 |

1,1 – 1,8 |

0,9 – 1,2 |

0,12 |

0,12 |

2. Вид материала по назначению и способы упрочнения

По назначению данные материалы относятся к конструкционным литейным материалам. Блок цилиндров — это сложная отливка, работающая в условиях износа и циклических тепловых нагрузок.

Способы упрочнения:

— Легирование (добавление Cr, Ni, Mo) для повышения прочности матрицы.

— Модифицирование (добавление ферросилиция перед разливкой) для измельчения структуры.

— Термическая обработка (отжиг для снятия напряжений или закалка с отпуском для повышения твердости зеркала цилиндра).

3. Режим термической обработки

Для блоков цилиндров из серого чугуна основным видом термообработки является низкотемпературный отжиг (искусственное старение) для снятия внутренних литейных напряжений, что предотвращает коробление детали.

Режим предварительной обработки (отжиг):

— Нагрев до \( T = 500 - 550 ^\circ C \).

— Выдержка: 2–5 часов.

— Охлаждение: медленное вместе с печью до \( 200 ^\circ C \), затем на воздухе.

Режим упрочняющей обработки (для зеркала цилиндра):

— Поверхностная закалка ТВЧ (токами высокой частоты) до \( T = 850 - 900 ^\circ C \).

— Охлаждение: масло или вода.

— Низкий отпуск: \( T = 180 - 200 ^\circ C \).

4. График упрочняющей термообработки (ТВЧ)

Координаты: ось ординат — \( T, ^\circ C \), ось абсцисс — \( \tau, мин \).

(Описание графика для зарисовки: линия резко идет вверх до 900 градусов, короткая полка выдержки, резкое падение вниз до 50 градусов (закалка), затем небольшой подъем до 200 градусов и горизонтальная линия (отпуск)).

Структурные превращения:

— При нагреве выше \( Ac_1 \): Перлит \( \rightarrow \) Аустенит.

— При резком охлаждении: Аустенит \( \rightarrow \) Мартенсит.

— При отпуске: Мартенсит закалки \( \rightarrow \) Мартенсит отпуска (снятие пиковых напряжений при сохранении высокой твердости).

5. Основные свойства материалов

| Марка |

Состояние |

\( \sigma_B \), МПа |

Твердость HB |

\( \delta \), % |

| СЧ20 |

После литья |

200 |

170 – 241 |

0,5 |

| СЧ26 |

После литья |

260 |

160 – 240 |

0,5 |

| СЧ30 |

После литья |

300 |

180 – 250 |

0,5 |

Примечание: Для серого чугуна \( \sigma_T \) и \( KCV \) практически не нормируются из-за хрупкости материала.

6. Технологические свойства материалов

| Материал |

Литейные свойства |

Обрабатываемость резанием |

Свариваемость |

| СЧ20 - СЧ30 |

Отличные (высокая жидкотекучесть) |

Хорошая (графит способствует ломке стружки) |

Плохая (требует подогрева) |

7. Анализ влияния состава и обработки

Химический состав: Увеличение содержания углерода и кремния улучшает литейные свойства, но снижает прочность. В СЧ30 (БелАЗ) содержание углерода ниже, чем в СЧ20, что обеспечивает более высокую прочность матрицы (перлитную структуру), необходимую для тяжелой техники.

Термообработка: Искусственное старение обеспечивает стабильность размеров блока в процессе эксплуатации автомобиля. Поверхностная закалка зеркала цилиндров значительно повышает износостойкость, увеличивая ресурс двигателя. Отечественное автомобилестроение (LADA, КамАЗ) традиционно использует данные марки чугунов как оптимальные по соотношению «цена — качество — надежность».