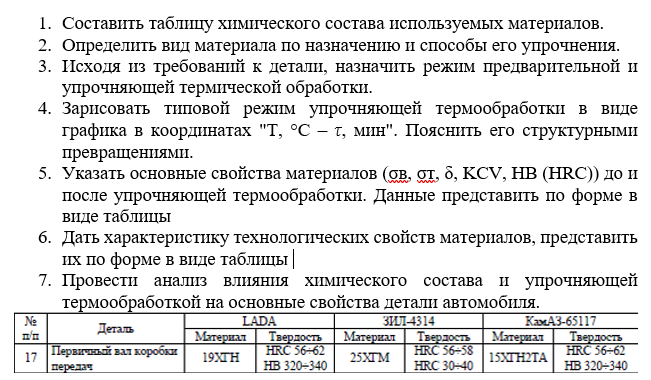

Ниже представлено решение задачи по материаловедению для варианта №17 (Первичный вал коробки передач) в форме, удобной для переписывания в тетрадь.

1. Таблица химического состава материалов

В таблице приведено содержание основных элементов в процентах (остальное — железо).

| Марка стали |

C (Углерод) |

Cr (Хром) |

Mn (Марганец) |

Ti (Титан) |

Mo (Молибден) |

Ni (Никель) |

| 19ХГН |

0,17 – 0,23 |

0,70 – 1,00 |

0,70 – 1,10 |

— |

— |

0,80 – 1,20 |

| 25ХГМ |

0,22 – 0,29 |

0,90 – 1,20 |

0,90 – 1,20 |

— |

0,15 – 0,25 |

— |

| 15ХГН2ТА |

0,13 – 0,18 |

0,70 – 1,00 |

0,70 – 1,00 |

0,03 – 0,09 |

— |

1,60 – 2,00 |

2. Вид материала и способы упрочнения

Все указанные стали относятся к классу легированных конструкционных цементуемых сталей.

Основной способ упрочнения для первичного вала — химико-термическая обработка (цементация) с последующей закалкой и низким отпуском. Это позволяет получить высокую твердость поверхности при сохранении вязкой сердцевины.

3. Режим термической обработки

Для достижения заданной твердости \(HRC \ 56-62\) назначается следующий режим:

1. Предварительная обработка: Нормализация при \(T \approx 870-900 \ ^\circ C\) для улучшения обрабатываемости резанием.

2. Упрочняющая обработка:

- Цементация при \(T = 920-950 \ ^\circ C\) (насыщение поверхности углеродом до \(0,8-1,0\%\)).

- Закалка (часто двойная или с подстуживанием) от \(T \approx 820-850 \ ^\circ C\) в масло.

- Низкий отпуск при \(T = 180-200 \ ^\circ C\).

4. График упрочняющей термообработки

Поскольку я не могу рисовать картинки, опишу график для тетради:

Ось Y: \(T, \ ^\circ C\). Ось X: \(\tau, \ мин\).

1. Линия идет вверх до \(930 \ ^\circ C\), горизонтальная полка (цементация).

2. Снижение до \(830 \ ^\circ C\), выдержка (подстуживание).

3. Резкое падение вниз до \(60 \ ^\circ C\) (закалка в масло). Структурное превращение: Аустенит \(\rightarrow\) Мартенсит.

4. Небольшой подъем до \(200 \ ^\circ C\), полка (отпуск). Структурное превращение: Мартенсит закалки \(\rightarrow\) Мартенсит отпуска.

5. Основные свойства материалов

| Состояние |

\(\sigma_B\), МПа |

\(\sigma_T\), МПа |

\(\delta\), % |

KCV, Дж/см\(^2\) |

Твердость HRC (пов-сть) |

| До ТО (отжиг) |

\(\approx 500-600\) |

\(\approx 350\) |

\(\approx 18\) |

\(\approx 60\) |

\(HB \ 170-200\) |

| После ТО (19ХГН) |

\(\ge 1000\) |

\(\ge 800\) |

\(\ge 9\) |

\(\ge 70\) |

\(56-62\) |

6. Технологические свойства

| Марка |

Обрабатываемость резанием |

Свариваемость |

Прокаливаемость |

| 19ХГН |

Хорошая |

Ограниченная |

Высокая |

| 25ХГМ |

Хорошая |

Ограниченная |

Высокая (за счет Mo) |

| 15ХГН2ТА |

Удовлетворительная |

Ограниченная |

Очень высокая (за счет Ni) |

7. Анализ влияния состава и ТО

Отечественное автомобилестроение (LADA, ЗИЛ, КамАЗ) традиционно использует высококачественные легированные стали для обеспечения надежности трансмиссии.

- Углерод (\(C\)) обеспечивает твердость мартенсита после закалки.

- Хром (\(Cr\)) и Марганец (\(Mn\)) повышают прокаливаемость детали по всему сечению.

- Никель (\(Ni\)) в сталях типа 15ХГН2ТА значительно повышает ударную вязкость и хладостойкость, что критично для тяжелых грузовиков КамАЗ, работающих в суровых условиях России.

- Титан (\(Ti\)) измельчает зерно, предотвращая перегрев при длительной цементации.

Комплексное использование легирования и цементации позволяет российским инженерам создавать детали, способные выдерживать колоссальные крутящие моменты в коробках передач.