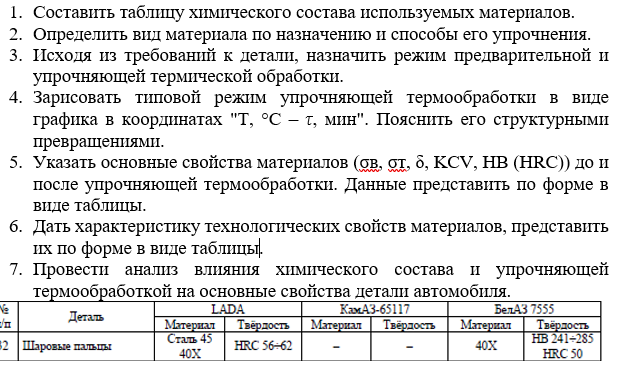

Ниже представлено решение задачи по материаловедению для детали «Шаровые пальцы» автомобилей LADA и БелАЗ.

1. Таблица химического состава используемых материалов (согласно ГОСТ 1050-2013 и ГОСТ 4543-2016)

| Марка стали |

C, % |

Si, % |

Mn, % |

Cr, % |

S, не более % |

P, не более % |

| Сталь 45 |

0,42 – 0,50 |

0,17 – 0,37 |

0,50 – 0,80 |

до 0,25 |

0,040 |

0,035 |

| 40Х |

0,36 – 0,44 |

0,17 – 0,37 |

0,50 – 0,80 |

0,80 – 1,10 |

0,035 |

0,035 |

2. Вид материала по назначению и способы его упрочнения

Стали 45 и 40Х относятся к группе конструкционных качественных среднеуглеродистых сталей (40Х — легированная). По назначению это машиностроительные стали, используемые для деталей, работающих в условиях трения и знакопеременных нагрузок.

Способы упрочнения:

— Для Стали 45: Поверхностная закалка токами высокой частоты (ТВЧ) с последующим низким отпуском.

— Для Стали 40Х: Улучшение (закалка + высокий отпуск) или закалка ТВЧ для обеспечения высокой твердости поверхности при вязкой сердцевине.

3. Режим термической обработки

Для достижения твердости HRC 56–62 (LADA, Сталь 45/40Х):

— Предварительная ТО: Нормализация при \( T = 840 - 860 ^\circ C \) для выравнивания структуры.

— Упрочняющая ТО: Закалка ТВЧ (нагрев поверхности до \( 880 - 900 ^\circ C \), охлаждение в воде или масле) + Низкий отпуск при \( T = 160 - 200 ^\circ C \).

Для БелАЗ (40Х, HB 241–285):

— Улучшение: Закалка \( 850 ^\circ C \) в масло + Высокий отпуск \( 550 - 600 ^\circ C \).

4. Типовой режим упрочняющей термообработки (Закалка ТВЧ + Низкий отпуск)

График в тетради рисуется как подъем температуры (нагрев), выдержка и резкое падение (охлаждение), затем малый подъем для отпуска.

Пояснение превращений:

— При нагреве выше точки \( Ac_3 \) структура становится аустенитной.

— При резком охлаждении (закалке) аустенит превращается в мартенсит (высокая твердость).

— При низком отпуске мартенсит закалки переходит в отпущенный мартенсит, что снимает внутренние напряжения при сохранении твердости.

5. Основные свойства материалов

| Материал / Состояние |

\( \sigma_B \), МПа |

\( \sigma_T \), МПа |

\( \delta \), % |

KCV, Дж/см\(^2\) |

Твердость |

| Сталь 45 (отжиг) |

600 |

355 |

16 |

50 |

197 HB |

| Сталь 45 (закалка ТВЧ) |

- |

- |

- |

- |

56–62 HRC |

| 40Х (улучшение) |

980 |

785 |

10 |

59 |

241–285 HB |

6. Технологические свойства материалов

| Марка |

Свариваемость |

Обрабатываемость резанием |

Флокеночувствительность |

Склонность к отпускной хрупкости |

| Сталь 45 |

Трудносвариваемая |

Хорошая |

Не чувствительна |

Не склонна |

| 40Х |

Трудносвариваемая |

Хорошая (в отожж. сост.) |

Чувствительна |

Склонна |

7. Анализ влияния химического состава и ТО

Углерод (\( C \)) в количестве \( 0,45\% \) обеспечивает необходимую прочность и возможность получения высокой твердости при закалке. Хром (\( Cr \)) в стали 40Х повышает прокаливаемость и механические свойства, что критично для тяжелой техники типа БелАЗ.

Применение закалки ТВЧ для легковых автомобилей (LADA) позволяет создать сверхтвердый поверхностный слой (HRC 56–62), устойчивый к износу, при сохранении пластичной сердцевины пальца, что предотвращает его хрупкий излом. Для БелАЗа важна общая конструкционная прочность, достигаемая улучшением.

Отечественные марки сталей 45 и 40Х являются традиционными и надежными материалами российского машиностроения, обеспечивающими долговечность узлов подвески в суровых условиях эксплуатации.