schoolГеометрия

verifiedРешено AI

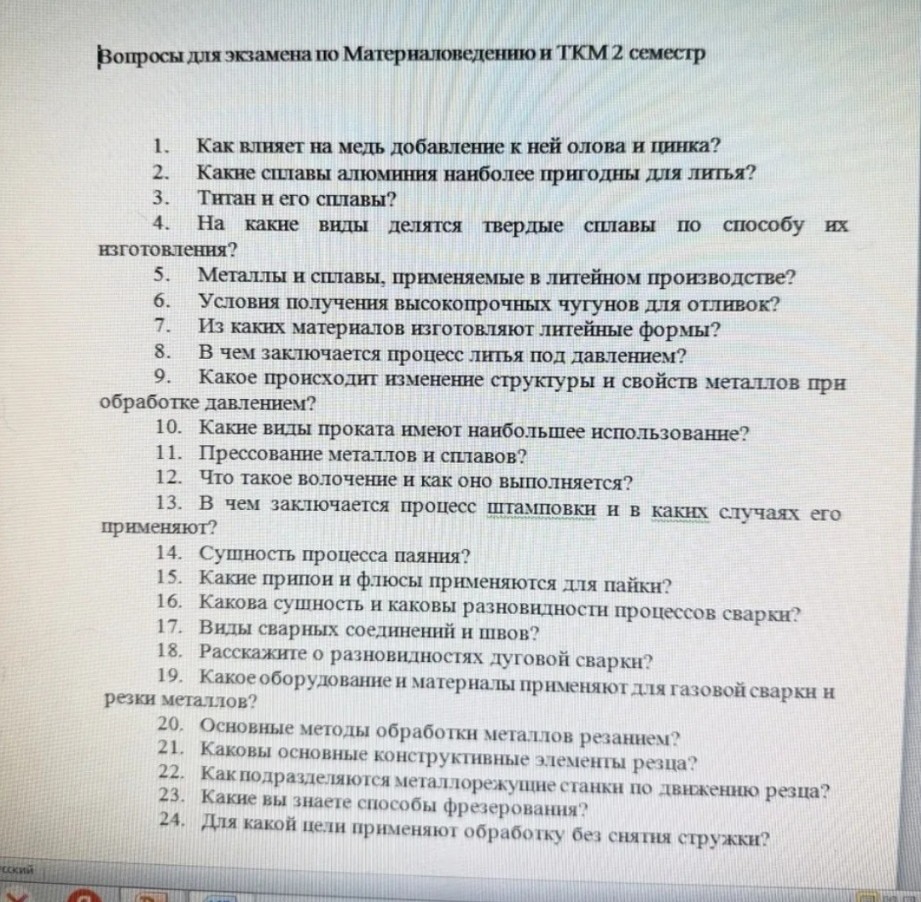

Ответы на вопросы экзамена по Материаловедению и ТКМ (2 семестр)

help_outlineУсловие задачи

ответь на вопросы

lightbulbКраткий ответ

Добавление олова в медь образует бронзу, повышая ее прочность и коррозионную стойкость. Для литья алюминия используют силумины, обладающие высокой жидкотекучестью.

Подробное решение

Ответы на вопросы экзамена по Материаловедению и ТКМ (2 семестр)

1. Как влияет на медь добавление к ней олова и цинка?

Добавление олова образует бронзу, что значительно повышает твердость, прочность и коррозионную стойкость меди, а также улучшает литейные свойства. Добавление цинка (до 45%) образует латунь, которая обладает высокой пластичностью, хорошей прочностью и дешевле чистой меди.

2. Какие сплавы алюминия наиболее пригодны для литья?

Наиболее пригодными являются силумины — сплавы алюминия с кремнием (содержание \(Si\) обычно \(4-13\%\)). Они обладают высокой жидкотекучестью, малой усадкой и отсутствием склонности к образованию горячих трещин.

3. Титан и его сплавы?

Титан — легкий и прочный металл с высокой температурой плавления (\(1668 ^\circ C\)) и отличной коррозионной стойкостью. Сплавы титана делятся на \(\alpha\)-сплавы, \(\beta\)-сплавы и \(\alpha+\beta\)-сплавы. Они применяются в авиации, космонавтике и медицине благодаря высокой удельной прочности.

4. На какие виды делятся твердые сплавы по способу их изготовления?

Твердые сплавы изготавливаются методом порошковой металлургии (прессование порошков тугоплавких карбидов с кобальтовой связкой и последующее спекание). По составу они делятся на: однокарбидные (вольфрамовые — \(VK\)), двухкарбидные (титановольфрамовые — \(TK\)) и трехкарбидные (титанотанталовольфрамовые — \(TTK\)).

5. Металлы и сплавы, применяемые в литейном производстве?

Применяются: чугуны (серый, высокопрочный, ковкий), стали (углеродистые и легированные), медные сплавы (бронзы и латуни), алюминиевые и магниевые сплавы.

6. Условия получения высокопрочных чугунов для отливок?

Высокопрочный чугун получают путем модифицирования жидкого чугуна добавками магния (\(Mg\)), церия (\(Ce\)) или их сплавов в количестве \(0,03-0,07\%\). Это заставляет графит кристаллизоваться в форме шара, что не разрушает металлическую основу.

7. Из каких материалов изготовляют литейные формы?

Формы изготавливают из формовочных смесей (кварцевый песок и глина), металлических кокилей, графита или керамических масс (при литье по выплавляемым моделям).

8. В чем заключается процесс литья под давлением?

Процесс заключается в заполнении металлической формы (пресс-формы) расплавленным металлом под высоким давлением (от \(7\) до \(700\) МПа), которое поддерживается до полного затвердевания отливки.

9. Какое происходит изменение структуры и свойств металлов при обработке давлением?

Происходит измельчение зерна, разрушение дендритной структуры литого металла, устранение пористости. Металл упрочняется (наклеп), повышается его предел прочности и твердость, но снижается пластичность.

10. Какие виды проката имеют наибольшее использование?

Наибольшее использование имеют: сортовой прокат (круг, квадрат, шестигранник), листовой прокат (листы, полосы), фасонный прокат (швеллер, двутавр, уголок) и трубный прокат.

11. Прессование металлов и сплавов?

Прессование — это выдавливание металла из замкнутой полости (контейнера) через отверстие матрицы. Форма отверстия определяет сечение получаемого изделия (прутки, трубы, профили).

12. Что такое волочение и как оно выполняется?

Волочение — это протягивание заготовок через отверстие (волоку), размер которого меньше сечения заготовки. Выполняется на волочильных станах для получения тонкой проволоки, калиброванных прутков и тонкостенных труб.

13. В чем заключается процесс штамповки и в каких случаях его применяют?

Штамповка — это получение деталей путем деформации заготовки в специальном инструменте — штампе. Применяется в массовом производстве для получения сложных деталей с высокой точностью (кузовные детали авто, крепеж).

14. Сущность процесса паяния?

Паяние — это процесс соединения металлов в нагретом состоянии с помощью припоя, температура плавления которого ниже температуры плавления соединяемых металлов. Соединение образуется за счет диффузии и смачивания.

15. Какие припои и флюсы применяются для пайки?

Припои: мягкие (оловянно-свинцовые \(POS\)) и твердые (медно-цинковые, серебряные). Флюсы: канифоль, хлористый цинк (для мягких) и бура (для твердых). Флюсы удаляют окислы и защищают металл от окисления.

16. Какова сущность и каковы разновидности процессов сварки?

Сварка — процесс получения неразъемного соединения путем установления межатомных связей. Разновидности: сварка плавлением (дуговая, газовая, лазерная) и сварка давлением (контактная, холодная, трением).

17. Виды сварных соединений и швов?

Соединения: стыковые, нахлесточные, тавровые, угловые. Швы по форме сечения бывают выпуклые, вогнутые и нормальные; по протяженности — сплошные и прерывистые.

18. Расскажите о разновидностях дуговой сварки?

Различают: ручную дуговую сварку (электродом), автоматическую и полуавтоматическую сварку под флюсом, сварку в среде защитных газов (аргон, углекислый газ).

19. Какое оборудование и материалы применяют для газовой сварки и резки металлов?

Оборудование: газовые баллоны (кислород и ацетилен), редукторы, шланги, горелки или резаки. Материалы: горючий газ, кислород и присадочная проволока.

20. Основные методы обработки металлов резанием?

Точение, фрезерование, сверление, строгание, шлифование, протягивание.

21. Каковы основные конструктивные элементы резца?

Резец состоит из головки (рабочая часть) и стержня (державка). Элементы головки: передняя поверхность, главная и вспомогательная задние поверхности, главная и вспомогательная режущие кромки, вершина резца.

22. Как подразделяют металлорежущие станки по движению резца?

Станки делятся на группы по характеру главного движения (вращательное или поступательное) и движения подачи. Например, в токарных станках главное движение у заготовки, а в сверлильных — у инструмента.

23. Какие вы знаете способы фрезерования?

Цилиндрическое (зубья на цилиндре) и торцовое (зубья на торце). Также различают встречное фрезерование (против подачи) и попутное (по направлению подачи).

24. Для какой цели применяют обработку без снятия стружки?

Применяют для повышения производительности, экономии металла, получения высокой точности размеров и малой шероховатости поверхности (например, накатывание резьбы, раскатывание отверстий роликами).