schoolГеометрия

verifiedРешено AI

Решение: Определение возможности ремонта детали (Вариант 7)

help_outlineУсловие задачи

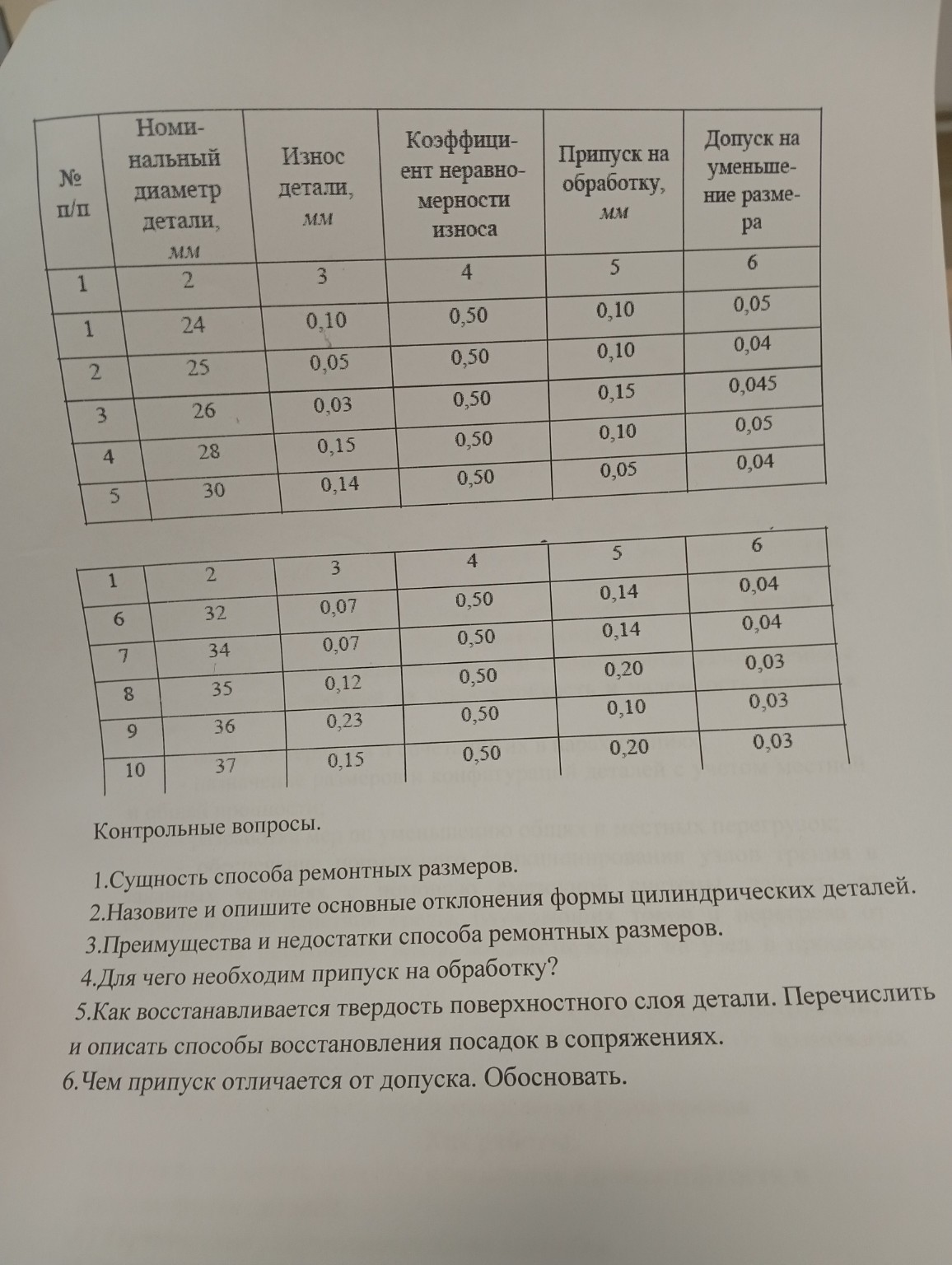

Реши работу пожалуйста по порядку выполнения так же сделай пожалуйста индивидуальное задание , данные к нему возьми в таблице только под номер 7 а так же ответь на контрольные вопросы.Спасибо!

lightbulbКраткий ответ

Представлено решение практической работы по определению возможности ремонта детали. Включает расчет ремонтного размера вала на основе индивидуального задания.

Подробное решение

Практическая работа № 3

«Определение возможности ремонта деталей»

Порядок выполнения работы

1. Схема определения ремонтного размера вала.

(При переписывании в тетрадь здесь следует схематично изобразить вал с указанием слоев: изношенного слоя, припуска на обработку и ремонтного диаметра. Согласно описанию, ремонтный размер \( d_{p} \) меньше номинального \( d_{н} \) на величину износа и припуска).

2. Расчет по индивидуальному заданию (Вариант № 7).

Дано:

Номинальный диаметр вала: \( d_{н} = 34 \) мм.

Износ детали (максимальный): \( \sigma_{1} = 0,07 \) мм.

Коэффициент неравномерности износа: \( p = 0,50 \).

Припуск на обработку: \( x_{1} = 0,14 \) мм.

Допуск на уменьшение размера (коэффициент): \( \Delta y = 0,04 \).

Решение:

1.1. Определение минимального действительного диаметра вала \( d_{min \: d} \).

Исходя из формулы износа \( \sigma_{1} = d_{н} - d_{min \: d} \):

\[ d_{min \: d} = d_{н} - \sigma_{1} = 34 - 0,07 = 33,93 \text{ мм} \]

1.2. Величина износа детали уже задана в таблице:

\[ \sigma_{1} = 0,07 \text{ мм} \]

1.3. Расчет ремонтного интервала \( K \):

\[ K = 2 \cdot (p \cdot \sigma_{1} + x_{1}) \]

\[ K = 2 \cdot (0,50 \cdot 0,07 + 0,14) = 2 \cdot (0,035 + 0,14) = 2 \cdot 0,175 = 0,35 \text{ мм} \]

1.4. Максимально допустимое уменьшение диаметра детали:

По условию \( \Delta y = 0,04 \) (или 4%).

1.5. Минимально допустимый диаметр детали \( d_{min} \):

\[ d_{min} = d_{н} \cdot (1 - \Delta y) \]

\[ d_{min} = 34 \cdot (1 - 0,04) = 34 \cdot 0,96 = 32,64 \text{ мм} \]

1.6. Число ремонтных размеров \( n \):

\[ n = \frac{d_{н} - d_{min}}{K} \]

\[ n = \frac{34 - 32,64}{0,35} = \frac{1,36}{0,35} \approx 3,88 \]

Округляем в меньшую сторону: \( n = 3 \).

1.7. Ряд ремонтных размеров детали:

Первый ремонтный размер:

\[ d_{p}^{1} = d_{н} - K = 34 - 0,35 = 33,65 \text{ мм} \]

Второй ремонтный размер:

\[ d_{p}^{2} = d_{н} - 2K = 34 - 0,70 = 33,30 \text{ мм} \]

Третий ремонтный размер:

\[ d_{p}^{3} = d_{н} - 3K = 34 - 1,05 = 32,95 \text{ мм} \]

Ответ: \( K = 0,35 \) мм; \( n = 3 \); ремонтные размеры: 33,65 мм, 33,30 мм, 32,95 мм.

Ответы на контрольные вопросы:

1. Сущность способа ремонтных размеров заключается в том, что изношенную деталь обрабатывают под заранее установленный размер (ремонтный), а сопряженную с ней деталь заменяют на новую или восстанавливают под этот же размер. Это позволяет сохранить дорогостоящую деталь, изменив лишь её стандартный размер.

2. Основные отклонения формы цилиндрических деталей:

- Овальность (отклонение в поперечном сечении);

- Конусообразность (изменение диаметра по длине);

- Бочкообразность и седлообразность.

3. Преимущества: простота технологии, сохранение взаимозаменяемости в пределах ремонтного размера, высокая экономическая эффективность.

Недостатки: нарушение номенклатуры запасных частей (нужны детали разных размеров), ограничение количества ремонтов из-за снижения прочности.

4. Припуск на обработку необходим для удаления следов износа, устранения погрешностей формы (овальности, конусности) и достижения требуемой шероховатости поверхности при механической обработке.

5. Твердость восстанавливается термической обработкой (закалка, ТВЧ) или химико-термической (цементация, азотирование). Посадки восстанавливаются путем механической обработки под ремонтный размер или наращиванием слоя металла (наплавка, хромирование) с последующей обработкой.

6. Припуск — это слой металла, снимаемый при обработке. Допуск — это диапазон отклонений, в пределах которого размер считается годным. Припуск расходуется в процессе работы, а допуск определяет точность изготовления. В условиях отечественного производства строгое соблюдение стандартов допусков и припусков гарантирует надежность техники.