schoolФизика

verifiedРешено AI

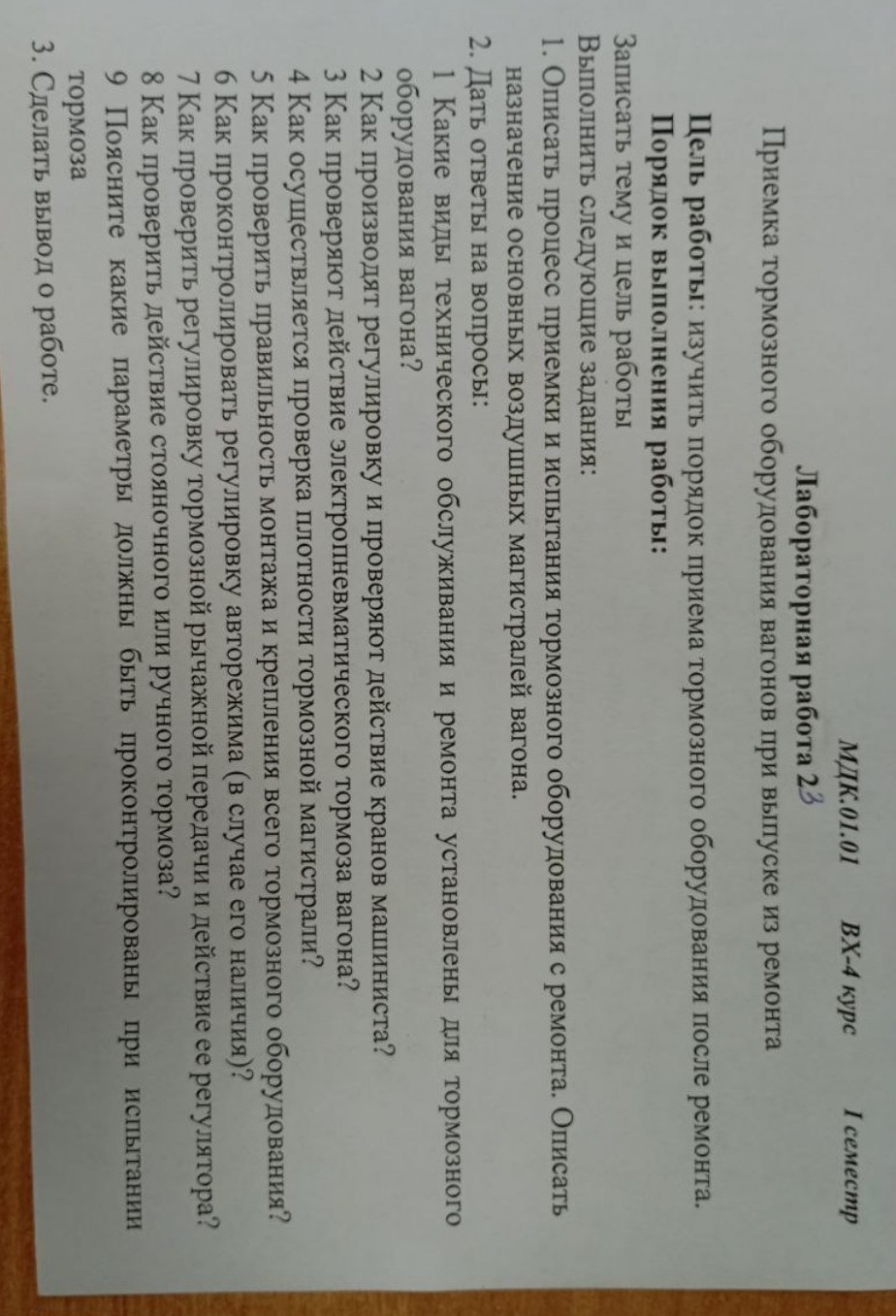

Лабораторная работа №23: Приемка тормозного оборудования вагонов

help_outlineУсловие задачи

Выполнить лабораторную работу

lightbulbКраткий ответ

В лабораторной работе №23 рассматривается процесс приемки тормозного оборудования вагонов после ремонта, включая визуальный осмотр, проверку креплений и функциональные испытания. Описывается назначение тормозной и питательной магистралей.

Подробное решение

Лабораторная работа № 23

Тема: Приемка тормозного оборудования вагонов при выпуске из ремонта.

Цель работы: изучить порядок приема тормозного оборудования после ремонта.

Порядок выполнения работы:

1. Описание процесса приемки и назначения магистралей.

Процесс приемки включает в себя визуальный осмотр узлов, проверку надежности креплений, отсутствие утечек воздуха и проведение функциональных испытаний на стенде или непосредственно на вагоне.

Назначение основных магистралей:

- Тормозная магистраль (ТМ): служит для передачи сжатого воздуха к воздухораспределителям каждого вагона и управления процессом торможения.

- Питательная магистраль (ПМ): обеспечивает постоянное пополнение запасных резервуаров сжатым воздухом от компрессора.

2. Ответы на вопросы:

1) Виды технического обслуживания и ремонта:

Для тормозного оборудования установлены следующие виды: ТО-1, ТО-2, ТО-3 (техническое обслуживание), а также текущий ремонт (ТР-1, ТР-2, ТР-3) и капитальный ремонт (КР).

2) Регулировка и проверка кранов машиниста:

Производится на испытательном стенде. Проверяется чувствительность питания, время наполнения и разрядки уравнительного резервуара, а также отсутствие утечек в различных положениях ручки крана.

3) Проверка электропневматического тормоза (ЭПТ):

Проверяется целостность электрической цепи, отсутствие замыканий на корпус и четкость срабатывания электровоздухораспределителей при подаче напряжения.

4) Проверка плотности тормозной магистрали:

Производится по падению давления. Допустимое снижение давления в ТМ составляет не более \(0,02\) МПа (\(0,2\) кгс/см\(^2\)) в течение одной минуты при нормативном зарядном давлении.

5) Проверка монтажа и крепления:

Проверяется наличие шплинтов, затяжка болтовых соединений, отсутствие касания трубопроводов о подвижные части вагона и наличие предохранительных устройств.

6) Контроль регулировки авторежима:

Проверяется соответствие выхода штока демпферного поршня загрузке вагона. Измеряется зазор между упором авторежима и опорной плитой.

7) Регулировка тормозной рычажной передачи (ТРП):

Регулируется так, чтобы при полном торможении углы наклона рычагов были в пределах нормы, а выход штока тормозного цилиндра \(L\) соответствовал типу вагона. Например, для грузовых вагонов:

\[ L = 75 \div 125 \text{ мм} \]

8) Проверка стояночного (ручного) тормоза:

Проверяется легкость вращения штурвала и плотность прижатия колодок к колесам. При полном затягивании колодки не должны отходить от колес при приложении усилия.

9) Параметры при испытании тормоза:

Контролируются: зарядное давление, время отпуска тормозов, герметичность тормозного цилиндра, величина выхода штока и равномерность прижатия колодок.

3. Вывод:

В ходе лабораторной работы был изучен порядок приемки тормозного оборудования. Установлено, что качественная проверка всех узлов и соблюдение нормативов плотности магистралей являются залогом безопасности движения поездов на железных дорогах России. Применение современных методов диагностики позволяет своевременно выявлять неисправности и обеспечивать надежную работу тормозных систем.